切削加工の最新トレンドとは?効率的な切削加工のテクニックを紹介

もしかしたらあなたは、切削加工の効率化や最新のテクニックについて知りたいと思っているかもしれません。そこで、この記事では切削加工の最新トレンドと効率的なテクニックについて紹介します。

切削加工は、様々な業界で使用されており、航空宇宙、自動車、医療機器など様々な分野で重要な役割を果たしています。最新のトレンドやテクニックを知ることで、製品の品質向上や生産性の向上が可能となります。

この記事では、切削加工の基礎から始め、最新のトレンドや効率的なテクニックについても紹介します。切削加工に興味を持っている方々にとって、この記事は貴重な情報源となることでしょう。

切削加工の最新トレンドとテクニックについて知りたい方は、ぜひこの記事をお楽しみください。切削加工の世界に新しい一歩を踏み出すためのヒントが満載です。

1. 切削加工とは何ですか?

1-1. 切削加工の定義と特徴

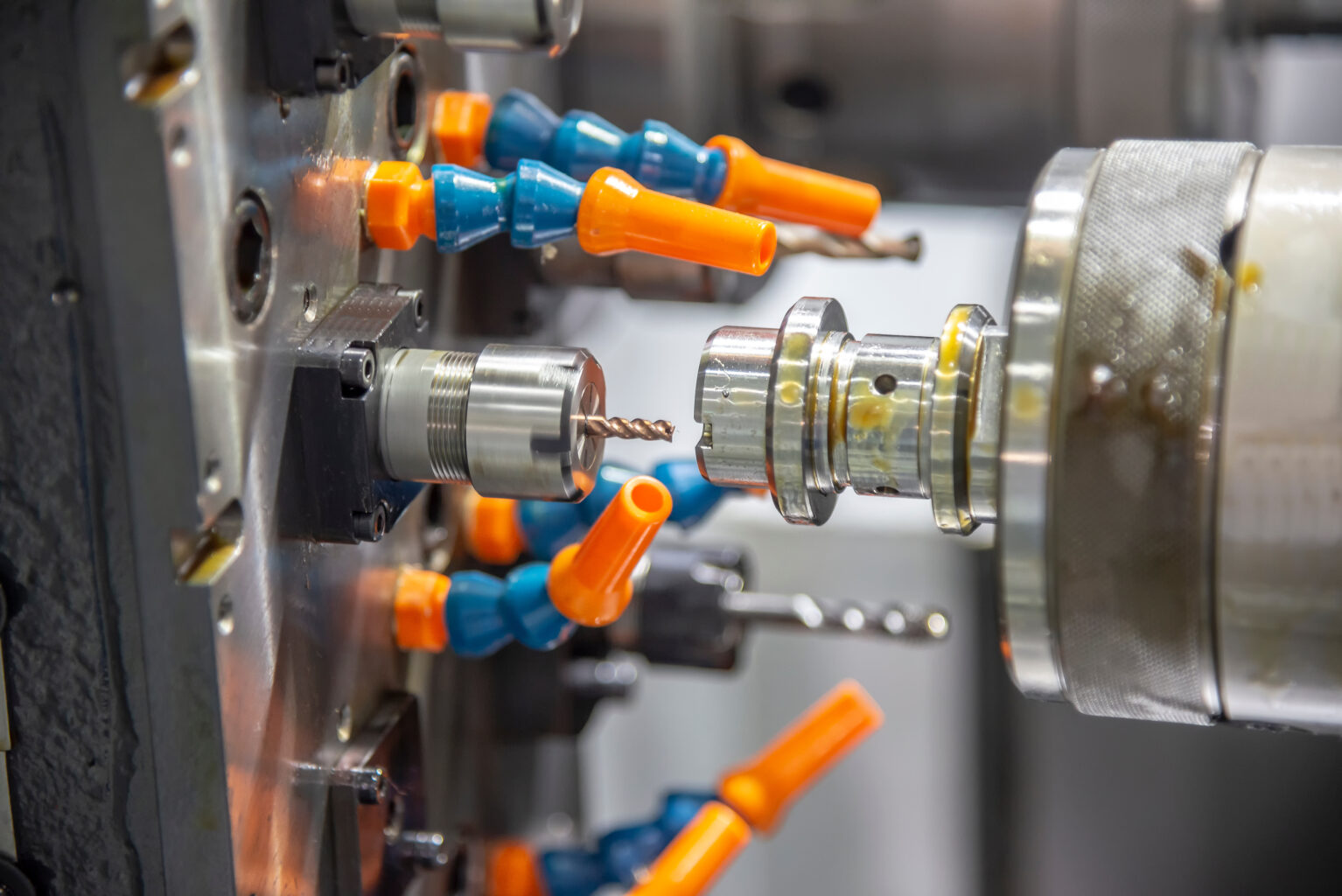

切削加工とは、材料の一部を削り取ることで形状を作り出す加工方法です。例えば、金属やプラスチックなどの硬い材料を削る際に使用されます。

切削加工の特徴は、高い精度と細かな形状の作成が可能であることです。また、削り取る材料の種類や形状に応じて、さまざまな切削工具が使用されます。

1-2. 切削加工の最新トレンド

近年、切削加工では以下のような最新のトレンドが注目されています。

- スマート工場の導入:AIやIoTなどの先端技術を活用し、生産ラインを自動化するスマート工場が増えています。これにより、切削加工の効率が向上し、生産性が向上します。

- マルチタスクマシンの活用:1台のマシンで複数の作業を行うことができるマルチタスクマシンが普及しています。これにより、作業時間の短縮やスペースの節約が可能となります。

- 切削条件の最適化:切削時の速度や切削量、冷却方法などの切削条件を最適化することで、切削精度や工具の寿命を向上させることができます。

1-3. 効率的な切削加工のテクニック

効率的な切削加工を行うためには、以下のテクニックが重要です。

- 適切な切削条件の設定:材料の種類や形状に応じて、最適な切削条件を設定することが重要です。切削速度や切削量、冷却方法などを適切に設定することで、効率的な切削加工が可能となります。

- 高性能な切削工具の選択:切削工具の性能は切削加工の品質に直結します。高品質な切削工具を選ぶことで、切削精度や寿命を向上させることができます。

- 切削データの分析:切削データを分析し、工具の寿命や切削精度の改善点を見つけることが重要です。データを活用して切削条件や工具の改善を行うことで、効率的な切削加工が可能となります。

1-4. まとめ

切削加工は、材料の一部を削り取ることで形状を作り出す加工方法です。最新のトレンドとしては、スマート工場の導入やマルチタスクマシンの活用、切削条件の最適化が挙げられます。効率的な切削加工を行うためには、適切な切削条件の設定、高性能な切削工具の選択、切削データの分析が重要です。これらのテクニックを活用することで、効率的かつ高品質な切削加工が可能となります。

1-2. 切削加工の種類と用途

切削加工は、工作機械を使って材料を削り取る加工方法です。切削加工にはさまざまな種類がありますが、代表的なものには旋盤加工やフライス加工があります。

旋盤加工は、回転する刃物を使って材料を削り取る方法です。これによって、円柱や円盤状の形状を作ることができます。旋盤加工は、自動車や航空機などの大型機械部品の製造によく使われています。

一方、フライス加工は、回転する刃物を使って材料を削り取る方法ですが、旋盤加工とは異なり、材料を固定して刃物を動かすことで形状を作ります。フライス加工は、歯車や工具などの精密な部品の製造によく使われています。

切削加工は、さまざまな産業分野で用途があります。例えば、自動車産業ではエンジン部品やシャシーの製造に欠かせない技術です。また、航空機産業では、高精度な部品の製造に使用されています。

切削加工は、素材の形状を正確に加工することができるため、品質の高い製品を作ることができます。さらに、最新の切削加工技術では、加工時間の短縮や材料の無駄を減らすことができるため、効率的な製造が可能です。

切削加工は、産業界で重要な役割を果たしており、技術の進歩によってさらなる発展が期待されています。

1-3. 切削加工の注意点と制約

切削加工は、製品を作るために材料を削り取るプロセスです。しかし、切削加工にはいくつかの注意点と制約があります。

まず、切削加工では適切な工具を選ぶことが重要です。材料や形状によって、最適な工具が異なる場合があります。また、工具の刃先がすり減ったり欠けたりすることもありますので、定期的な点検と交換が必要です。

さらに、切削加工では材料の硬さや強度に制約があります。硬い材料や強度の高い材料は、切削加工が難しくなる場合があります。また、形状やサイズによっても制約があります。複雑な形状や小さなサイズの部品は、精密な加工が求められるため、技術や設備の面での制約があります。

これらの制約を考慮しながら、効率的な切削加工を行うためには、正確な計画と設計が欠かせません。材料の特性や加工条件を適切に把握し、適切な工具や機械を選ぶことが重要です。

切削加工は、製品を作るための重要なプロセスですが、注意点や制約を理解し、適切な対策を講じることが求められます。効率的な切削加工を行うためには、技術や知識、経験が必要ですが、正確な計画と設計を行うことで、高品質な製品を生み出すことができます。

2. 切削加工の特徴とメリット

2-1. 切削加工の特徴とは?

切削加工は、金属やプラスチックなどの材料を削り取ることで形を作り出す加工方法です。この方法は、製品の精度や仕上がりの美しさを確保するために広く使われています。

切削加工の特徴の一つは、高い精度が求められる場合に適していることです。例えば、航空機や自動車の部品など、厳密な寸法や形状が必要な製品は、切削加工で作られます。削り取ることで材料を正確に加工することができるため、高い精度が得られます。

また、切削加工は幅広い材料に対応できるという特徴もあります。金属やプラスチックはもちろん、木材やセラミックなど、さまざまな材料を切削加工で加工することができます。これにより、様々な産業分野で利用されています。

さらに、切削加工は大量生産にも向いています。同じ形状の製品を大量に作る場合、切削加工は効率的な方法となります。一度に複数の材料を同時に加工することも可能であり、生産性を向上させることができます。

切削加工の特徴として、高い精度、幅広い材料への対応、大量生産に向いているという点が挙げられます。これらの特徴を活かし、効率的な切削加工のテクニックを駆使して、さまざまな製品が作られています。

2-2. 切削加工のメリットとは?

切削加工は、材料を削ることで形状を作り出す加工方法です。この方法は、さまざまな産業で利用されています。では、なぜ切削加工が注目されているのでしょうか?

まず、切削加工の一つのメリットは、精度の高さです。切削加工では、非常に細かい部品や複雑な形状を作ることができます。例えば、自動車や航空機のエンジン部品など、高い精度が求められる製品には欠かせない技術です。

また、切削加工は、材料の寿命を延ばすことができます。切削加工によって材料を削ることで、材料の表面を滑らかにし、摩擦や摩耗を軽減することができます。これにより、材料の寿命を延ばすことができるため、製品の耐久性を向上させることができます。

さらに、切削加工は、大量生産にも適しています。切削加工は、自動化された機械を使用することができるため、短時間で多くの製品を作ることができます。これにより、生産効率を向上させることができます。

切削加工は精度の高さ、材料の寿命延長、大量生産に適しているというメリットがあります。これらの理由から、切削加工は注目されているのです。

3. 切削加工の基礎知識

3-1. 切削加工の種類と特徴

切削加工とは、金属やプラスチックなどの材料を削り取ることで形を作り出す加工方法です。切削加工には、いくつかの種類があります。

まず、旋盤加工です。旋盤加工では、回転する材料を刃物で削り取ることで、円柱や円盤などの形を作り出します。この方法は、精密な加工が可能であり、自動化も進んでいます。

次にフライス加工です。フライス加工では、回転する刃物を使用して材料を削り取ります。この方法は、平面や溝、複雑な形状の加工に適しています。また、複数の刃物を使用することで、効率的に加工することができます。

さらに、ボール盤加工や削り盤加工など、他の種類の切削加工もあります。これらの方法は、材料を削り取るだけでなく、穴を開けるなどの加工も行うことができます。

切削加工の特徴は、精度の高さと幅広い材料に対応できることです。さまざまな形状や大きさの加工が可能であり、工業製品や自動車などの製造に欠かせない技術です。

切削加工は、効率的な加工方法であり、多くの産業で利用されています。技術の進歩により、より高速で精密な加工が可能になり、さらなる発展が期待されています。

3-2. 切削加工のポイントと注意事項

切削加工は、素材を削り取ることで形を作る加工方法です。最新のトレンドとして、効率的な切削加工のテクニックが注目されています。

まず、切削加工のポイントとして、適切な切削条件を設定することが重要です。切削速度、送り速度、切削量などを適切に設定することで、加工時間を短縮することができます。

また、切削工具の選択も重要です。素材に合った切削工具を選ぶことで、効率的な切削が可能となります。切削工具の材質や形状によっても加工結果が変わるため、適切な工具を選ぶことがポイントです。

さらに、切削加工では冷却液や潤滑油を使用することも大切です。これらの液体を使うことで、切削時の摩擦や熱を抑えることができます。これにより、加工精度を向上させることができます。

しかし、切削加工には注意事項もあります。例えば、素材の硬さや形状によっては、切削が困難な場合もあります。また、切削時には加工物が飛び出す可能性があるため、安全に作業することも重要です。

効率的な切削加工を行うためには、適切な切削条件の設定や切削工具の選択、冷却液や潤滑油の使用などが重要です。注意事項にも十分に気を付けながら、安全かつ効率的な切削加工を行いましょう。

4. 切削加工のメリットとデメリット

4-1. 切削加工の利点とメリット

切削加工は、材料を削り取ることによって形状を作り出す加工方法です。この技術は、様々な産業分野で利用されています。では、なぜ切削加工が注目されているのでしょうか?

まず、切削加工の利点は効率性です。切削加工は、高い精度と速度で作業を行うことができます。これにより、製品の生産性が向上し、時間とコストを節約することができます。

また、切削加工は幅広い材料に対応しています。金属やプラスチックなど、さまざまな材料を切削加工で加工することができます。これにより、多様な製品を作り出すことができます。

さらに、切削加工は柔軟性も持っています。形状や寸法を自由に変えることができるため、ニーズに合わせた製品を作ることができます。これにより、顧客の要求に応えることができます。

切削加工は効率的で幅広い材料に対応し、柔軟性も持っています。このため、切削加工は産業界で重要な役割を果たしており、注目を集めているのです。

4-2. 切削加工の制約とデメリット

切削加工は、様々な製品を作るために重要な工程ですが、いくつかの制約やデメリットも存在します。

まず、切削加工では材料の除去が必要です。これは、材料を削り取ることで形を作り出すため、無駄な材料が発生します。そのため、材料の使用効率が低くなり、コストがかかることがあります。

また、切削加工は時間がかかる場合があります。特に複雑な形状や細かい加工が必要な場合は、加工に時間がかかることがあります。そのため、生産効率が低下し、納期が遅れる可能性もあります。

さらに、切削加工は加工精度に影響を与える要素もあります。加工機械や切削工具の状態、操作技術などが加工精度に影響を与えるため、十分な知識や技術を持つ必要があります。また、加工時に生じる振動や摩擦によっても加工精度が悪化することがあります。

以上が切削加工の制約やデメリットです。しかし、これらの問題に対しても技術の進歩や改善策が進められており、より効率的な切削加工が可能になっています。また、切削加工には高い加工精度や幅広い材料の加工が可能な利点もあります。切削加工の制約やデメリットを理解し、適切な対策を講じることで、より良い製品を生み出すことができるでしょう。

5. 工作機械の種類と加工方法

5-1. 工作機械の種類と特徴

工作機械は、さまざまな種類と特徴を持っています。例えば、旋盤は回転する切削工具を使用して材料を削り出す機械であり、フライス盤は回転する切削工具を使用して材料を形成する機械です。また、ボール盤は材料に穴を開けるための工具を使用する機械です。

これらの工作機械は、効率的な切削加工を行うためにさまざまなテクニックがあります。例えば、適切な切削速度と送り速度を選ぶことで、材料を効率的に削ることができます。また、切削工具の適切な選択や切削条件の最適化も重要です。

さらに、最新のトレンドとして、コンピュータ制御による自動化が進んでいます。これにより、切削プロセスをより正確かつ効率的に制御することができます。

切削加工は、製品の形状や精度を高めるために欠かせない技術です。そのため、工作機械の種類や特徴を理解し、効率的な切削加工のテクニックを駆使することは、製造業や加工業において重要な要素となります。

5-2. 切削加工の基礎から学ぶ方法

切削加工は、工業製品を作るために非常に重要なプロセスです。この技術は、金属やプラスチックなどの材料を削り取って形を作る方法です。最新のトレンドとしては、効率的な切削加工のテクニックが注目されています。

効率的な切削加工を行うためには、まず正確な計画が必要です。どのような形を作りたいのか、どのくらいの材料を削り取る必要があるのかを明確にすることが重要です。また、適切な工具や機械を選ぶことも大切です。最新の機械は高速で作業ができるため、生産性を向上させることができます。

さらに、切削条件を適切に設定することも重要です。切削速度や送り速度などを適切に調整することで、材料を効率的に削り取ることができます。また、冷却液を使用することで、切削時の摩擦や熱を抑えることができます。

正確な測定と品質管理も欠かせません。切削加工後の製品を正確に測定し、品質を確保することが重要です。不良品を出さないようにするために、継続的な監視と改善が必要です。

効率的な切削加工のテクニックを学ぶことは、製品の品質向上や生産性の向上につながります。常に最新のトレンドに注意を払い、技術を磨いていくことが重要です。

まとめ

最新の切削加工トレンドは、高速・高精度・高効率を実現することです。切削速度の向上や切削力の削減により、生産性が向上します。また、最適な工具選定や切削条件の最適化も重要です。さらに、切削液の適切な使用や冷却効果の向上も効果的です。これらのテクニックを駆使して、効率的な切削加工を実現しましょう。