ワイヤーカット加工とは?金属加工の基礎知識とメリットを解説

ワイヤーカット加工は、金属を精密に切削する方法の一つです。金属製品の製造や加工を行う際に、非常に重要な技術となります。

本記事では、「ワイヤーカット加工」とは何か、その基本的な知識から始まり、どのように行われるのか、そしてそのメリットについても詳しく解説していきます。

金属加工に興味があり、どのようにワイヤーカット加工を活用できるのか知りたい方にとって、この記事は必読です。

さあ、ワイヤーカット加工の基礎知識とメリットを解説していきましょう。

1. ワイヤーカットとは何ですか?

1-1. ワイヤーカットの原理と仕組み

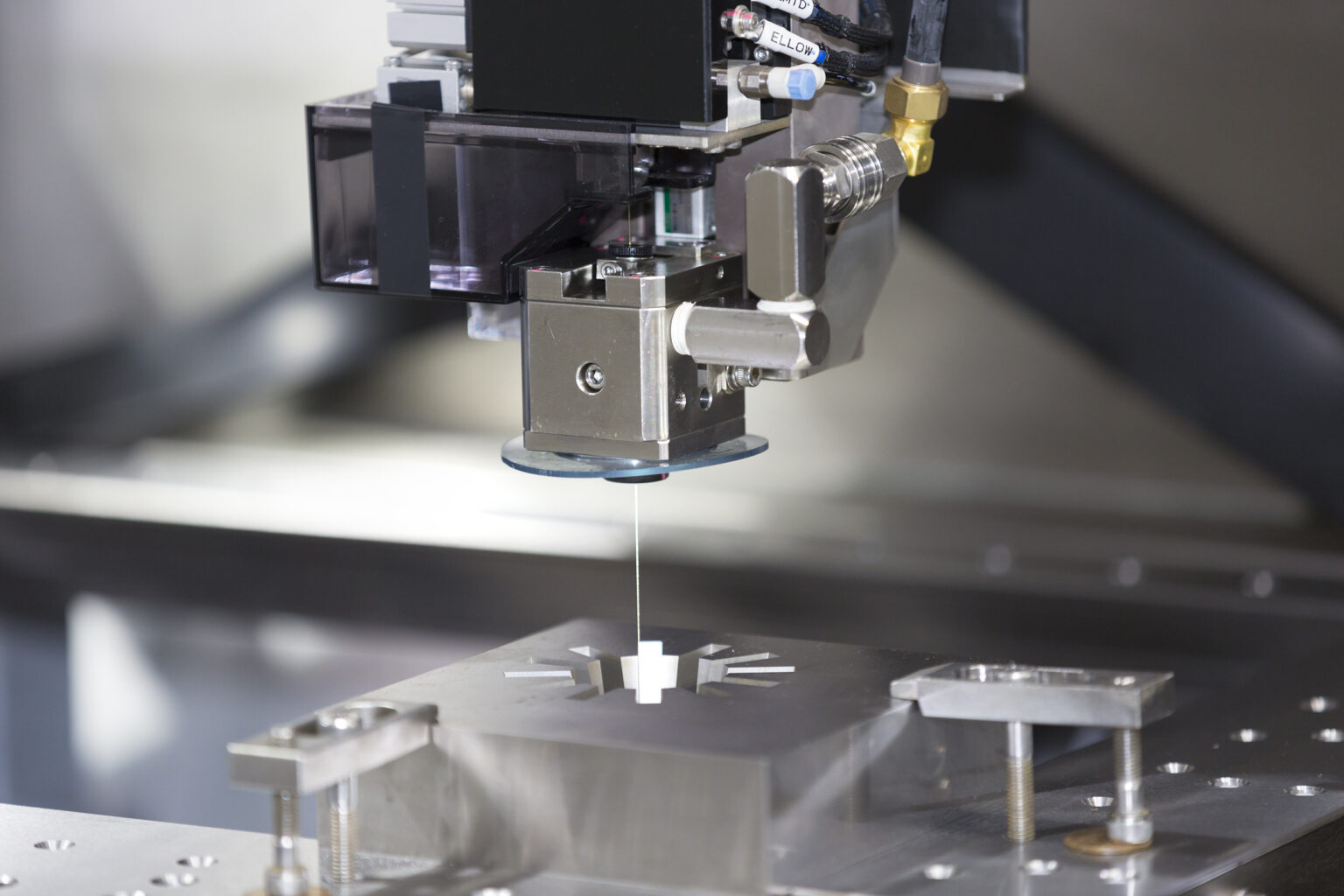

ワイヤーカット加工は、金属を切削するための一つの方法です。この加工方法は、金属を高速で切断するために、特殊なワイヤーを使用します。

ワイヤーカットの原理は、電気放電加工と呼ばれる方法に基づいています。まず、金属の部品を溶かすために、ワイヤーに電気を通します。そして、ワイヤーを高速で移動させることで、金属を切断します。

このワイヤーカットの仕組みには、いくつかの利点があります。まず、ワイヤーカットは非常に精密な切削が可能です。ワイヤーの直径は非常に細く、細かいディテールを切り出すことができます。

また、ワイヤーカットは硬い材料でも切削できます。金属だけでなく、セラミックやガラスなどの非金属材料も切断することができます。

さらに、ワイヤーカットは熱影響が少ないという利点もあります。加工時に発生する熱は非常に少なく、部品の形状や性質にほとんど影響を与えません。

ワイヤーカット加工は精密な切削が可能で、硬い材料でも切削できるというメリットがあります。

1-2. ワイヤーカットの特徴とは?

ワイヤーカット加工は、金属を切断するための一つの方法です。この方法では、金属ワイヤーを電気的に加熱し、高速で振動させることで、金属を切断します。ワイヤーカットは、他の金属加工方法と比べていくつかの特徴があります。

まず、ワイヤーカットは非常に高い精度で切断することができます。金属ワイヤーは非常に細く、微細な切れ込みや形状を作ることができます。また、ワイヤーカットは熱を発生させず、冷却材を使用しないため、加工した後の金属に熱変形や歪みが生じにくいという利点もあります。

さらに、ワイヤーカットは硬い金属や複雑な形状の金属でも切断することができます。例えば、鋼やチタンなどの硬い金属でも、ワイヤーカットを使用することで精密な切断が可能です。また、ワイヤーカットは曲線や角度のある形状も作ることができるため、複雑な形状の金属部品を作るのに適しています。

ワイヤーカット加工の特徴を活かして、自動車や航空機、医療機器など、様々な産業で利用されています。ワイヤーカットは、金属加工の基礎知識として覚えておくと良いでしょう。

2. ワイヤーカット加工の可能性とは?

2-1. ワイヤーカット加工でできること

ワイヤーカット加工は、金属を細いワイヤーで切削する加工方法です。この技術は、金属の形状や材質に関係なく、高精度な切断が可能です。例えば、自動車部品や航空機部品、電子部品など、さまざまな製品に使用されています。

ワイヤーカット加工の主な特徴は、切削面の仕上げが非常に滑らかであることです。これにより、加工後の部品は高い品質が保たれ、さまざまな用途に使用することができます。また、ワイヤーカット加工は熱による変形や歪みが少ないため、精密な形状を保つことができます。

さらに、ワイヤーカット加工は非常に細かい切削が可能であり、複雑な形状や細部までの加工が可能です。このため、細かい部品や微細な加工が必要な製品に最適です。

ワイヤーカット加工のメリットは、高い精度と柔軟性です。金属の硬さや形状に関係なく、精密な切断ができるため、多様な製品に対応することができます。また、ワイヤーカット加工は素材の浪費が少なく、生産効率も高いため、コスト面でも優れています。

ワイヤーカット加工は、金属加工の基礎知識として重要な技術です。さまざまな製品の製造や加工において、高精度な切削が求められる場合には、ワイヤーカット加工が選ばれることが多いです。

2-2. ワイヤーカット加工の応用例

ワイヤーカット加工は、金属を切断するための一つの方法です。金属を切るためには、従来は刃物や工具を使用していましたが、ワイヤーカット加工では電気放電を利用して金属を切断します。

ワイヤーカット加工の応用例としては、自動車や航空機の部品製造があります。例えば、エンジンのピストンリングやギア、ブレーキディスクなどは、ワイヤーカット加工によって精密に作られています。また、電子部品の製造でもワイヤーカット加工が活用されています。

ワイヤーカット加工のメリットは、高い精度と細かい形状の切断が可能であることです。また、硬い材料や複雑な形状の金属でも切断できるため、幅広い用途に利用されています。

ワイヤーカット加工は、金属加工の基礎知識として覚えておくと良いです。金属製品の製造や修理に関わる仕事をする人にとっては、ワイヤーカット加工の技術は必要不可欠なものとなっています。

3. ワイヤーカットのメリットとデメリット

3-1. ワイヤーカットのメリット

ワイヤーカット加工は、金属を切断するための一つの方法です。ワイヤーカットは、金属の硬さや形状に関係なく、高精度で正確に切断することができます。これにより、様々な金属製品の製造や加工が可能となります。

ワイヤーカット加工のメリットの一つは、非常に細かい部品や複雑な形状の金属を切断できることです。例えば、精密機器や医療機器などの製造において、ワイヤーカットは欠かせない技術となっています。また、ワイヤーカットは熱を加えずに切断するため、金属の性質を変化させることなく加工できます。

さらに、ワイヤーカットは高い切断精度を持っています。細かい部品や複雑な形状を正確に切断することができるため、製品の品質を向上させることができます。

ワイヤーカット加工は、金属加工において非常に重要な技術です。その高い精度と柔軟性から、様々な産業分野で利用されています。ワイヤーカットを活用することで、より高品質な製品を生み出し、生産性を向上させることができます。

3-2. ワイヤーカットのデメリット

ワイヤーカット加工にはいくつかのデメリットがあります。

まず、ワイヤーカット加工は、金属の硬さや厚さに制限があります。特に、硬い材料や厚い材料を切る場合には、ワイヤーがすぐに摩耗してしまう可能性があります。また、ワイヤーが曲がってしまうこともあります。

さらに、ワイヤーカット加工は、切断面が粗くなることがあります。特に、細かい部品を作る場合には、切断面の仕上がりが問題となることがあります。

また、ワイヤーカット加工は、加工速度が比較的遅いというデメリットもあります。他の金属加工方法に比べて、時間がかかることがあります。

これらのデメリットを考慮しながら、ワイヤーカット加工の利用を検討する必要があります。

3-3. ワイヤーカットの価格について

ワイヤーカット加工は、金属を切断するための一つの方法です。金属を切断する際には、従来は刃物やドリルなどを使用していましたが、ワイヤーカット加工では、金属の表面に高周波電流を流し、その電流によって金属を切り離す方法です。

ワイヤーカット加工のメリットは、まず高い精度で切断ができることです。刃物やドリルでは難しい細かい形状や曲線の切断も、ワイヤーカット加工ならば可能です。また、刃物やドリルに比べて振動や熱が少ないため、加工後の金属に歪みや変色が生じにくいという利点もあります。

さらに、ワイヤーカット加工は非常に細かい加工も可能です。金属の厚さや硬さに関係なく、細かい部品や微細な穴を作ることができます。このため、電子機器や精密機器の製造にも広く利用されています。

ただし、ワイヤーカット加工の価格は、他の金属加工方法に比べてやや高めです。加工に使用する機械や材料のコストがかかるため、その分価格も高くなる傾向があります。しかし、ワイヤーカット加工の精度や柔軟性を考慮すれば、その価格は十分に妥当と言えるでしょう。

ワイヤーカット加工は、金属加工の基礎知識として覚えておくと良い方法です。そのメリットを活かして、さまざまな産業で利用されています。

4. ワイヤーカットのメリットとデメリットの理解を深める

4-1. ワイヤーカットのメリットの詳細

ワイヤーカット加工は、金属を切断するための一つの方法です。この方法は、金属を高精度で切削することができ、非常に細かい形状や複雑な形状の金属部品を作ることができます。

ワイヤーカット加工のメリットはいくつかあります。まず、非常に高い精度で切削ができるため、正確な形状の部品を作ることができます。また、ワイヤーカット加工は熱を発生させないため、金属部品が歪まず、硬化しないという利点もあります。

さらに、ワイヤーカット加工は非常に細かい切削が可能です。例えば、鋼板の厚さが数ミリメートルしかないような部品でも、ワイヤーカット加工を使えば正確に切断することができます。

ワイヤーカット加工は金属加工の基礎知識として覚えておくべき方法です。金属部品を作る際に、ワイヤーカット加工が適している場合もあるので、そのメリットを理解しておくと良いでしょう。

4-2. ワイヤーカットのデメリットの詳細

ワイヤーカット加工は、金属を切断するための一種の加工方法です。この方法では、専用のワイヤーを使用して金属を切断します。ワイヤーは高速で振動し、金属を切り離すために熱を発生させます。

ワイヤーカット加工のメリットは、非常に細かい切れ込みや複雑な形状でも正確に加工できることです。また、硬い金属や熱処理された金属でも切断できるため、幅広い材料に対応できます。

しかし、ワイヤーカット加工にはいくつかのデメリットもあります。まず、加工速度が比較的遅いため、大量生産には向いていません。また、ワイヤーが摩耗するため、定期的な交換が必要です。さらに、ワイヤーの振動により、加工面に微細な振動痕が残ることもあります。

これらのデメリットを考慮しながら、ワイヤーカット加工は金属加工の一つの選択肢として利用されています。加工精度の要求が高い場合や、複雑な形状の加工が必要な場合には、ワイヤーカット加工が有効な方法となります。

5. ワイヤーカット放電加工とは何ですか?

5-1. ワイヤーカット放電加工の概要

ワイヤーカット加工は、金属加工の一種であり、電気放電を利用して金属を切削する方法です。この方法では、非常に細い金属ワイヤーを使用し、高周波電流を流すことでワイヤーが加熱されます。加熱されたワイヤーは、金属の表面に電気放電を起こし、その放電によって金属が溶けることで切削が行われます。

ワイヤーカット加工の最大の特徴は、非常に高い精度での切削が可能であることです。ワイヤーの直径はわずか数ミリメートル程度であり、微細な形状や複雑な曲線も切削することができます。また、ワイヤーは硬い金属でも切削できるため、さまざまな種類の金属に対応することができます。

ワイヤーカット加工は、自動車や航空機などの産業分野で広く使用されています。例えば、エンジンの部品や歯車など、高精度な形状が求められるパーツの製造に利用されています。また、電子機器や医療機器などの分野でも活用されており、精密な加工が必要な部品の製造に貢献しています。

ワイヤーカット加工のメリットは、高い精度と幅広い材料への対応性です。さらに、切削時に発生する熱が少ないため、材料の変形や歪みが少ないという利点もあります。これにより、高品質な製品を効率的に生産することができます。

ワイヤーカット加工は、金属加工の基礎知識として重要な技術です。今後もさらなる進化が期待される分野であり、産業界において重要な役割を果たしています。

5-2. ワイヤーカット放電加工の仕組み

ワイヤーカット加工は、金属を切削するための一つの方法です。この加工方法では、専用のワイヤーを使用して金属を切削します。ワイヤーは非常に細く、高速で動かされるため、精密な切削が可能です。

ワイヤーカット加工の仕組みは、放電加工と呼ばれる特殊な技術を利用しています。放電加工では、電気の力を使って金属を切削します。具体的には、ワイヤーに高周波電流を流し、金属に放電させることで、金属が溶けて切削されるのです。

ワイヤーカット加工のメリットは、高い精度と細かな形状の切削が可能であることです。また、硬い金属や複雑な形状の金属でも切削ができるため、幅広い用途に利用することができます。

さらに、ワイヤーカット加工では、切削時に金属に力が加わらないため、金属が変形する心配がありません。これにより、加工後の品質が安定しているという特徴もあります。

ワイヤーカット加工は、自動車や航空機などの産業分野で広く活用されています。また、精密な機械部品や金型の製造にも使用されています。

ワイヤーカット加工は、金属加工の基礎知識として覚えておくと良いでしょう。今後も技術の進化により、より高度な加工が可能になることが期待されます。

まとめ

ワイヤーカット加工は、金属加工の一種で、電気放電加工とも呼ばれます。導電性のワイヤーを使用して、高周波電流を流し、金属を切削します。この方法は、複雑な形状や細かいディテールを持つ金属部品を作成するのに適しています。ワイヤーカット加工のメリットには、高い精度、繊細な切り込み、狭い切削幅、非接触加工などがあります。