【初心者向け】超硬材質の基礎知識と使い方ガイド

この記事では、超硬材質について詳しく説明していきます。超硬材質の特性や用途、加工方法など、初心者の方でも理解しやすい形で解説していきます。また、超硬材質を使う際の注意点や選び方についても解説します。

もしもあなたが超硬材質についての基礎知識を身につけたい、そして使い方をマスターしたいのであれば、このガイドがあなたのためになること間違いありません。

さあ、一緒に超硬材質の世界に飛び込んでみましょう!

1. 超硬合金とは?特徴や種類について解説!

1-1. 超硬合金の定義と特徴

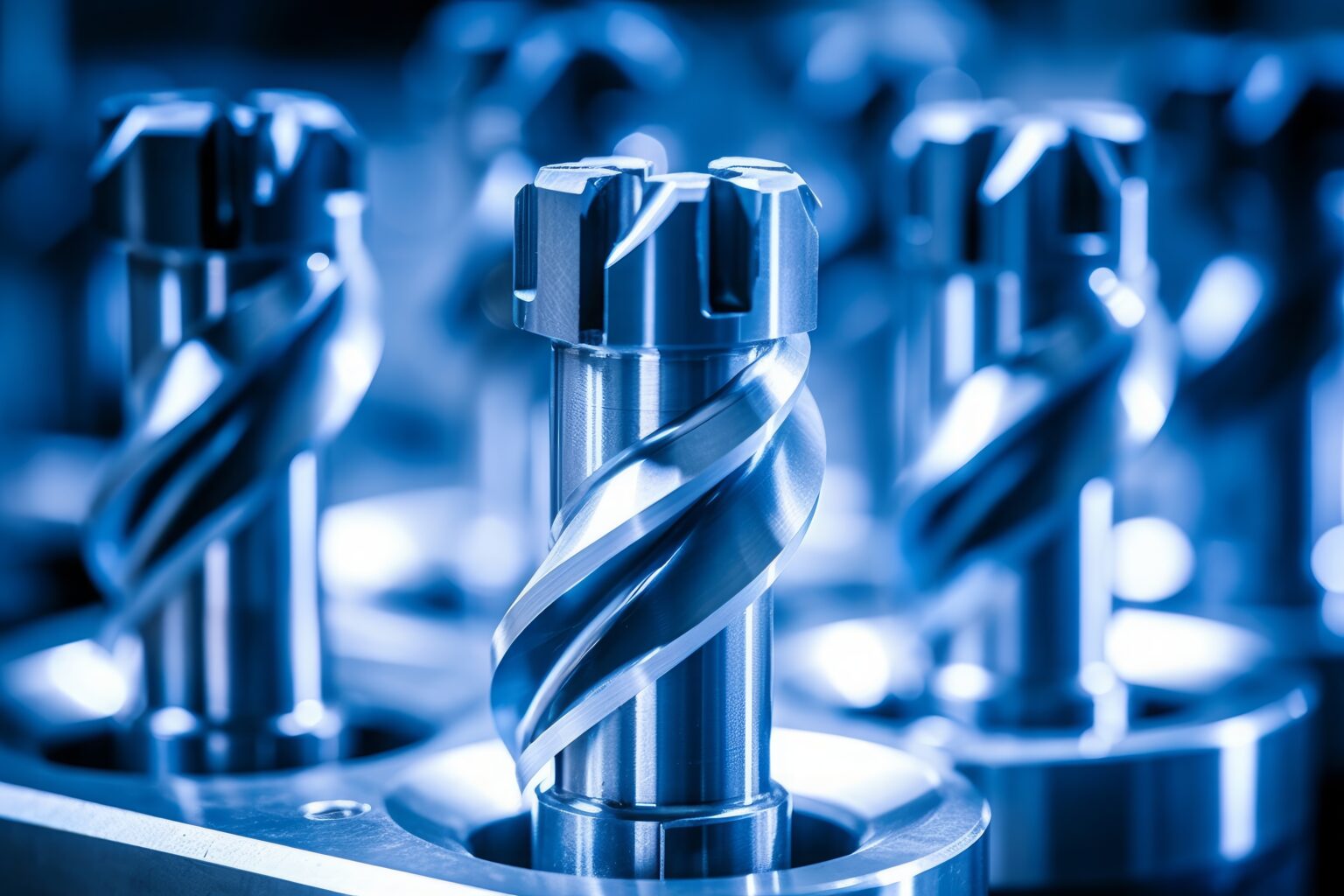

超硬合金は、非常に硬い材料であり、主に切削加工や穴あけなどの工具に使用されます。その主成分はタングステンカーバイトであり、カーバイト結晶とコバルト結合相から構成されています。

超硬合金の最大の特徴は、その硬度と耐摩耗性です。これらの特性により、超硬合金は長時間の使用や高速での加工に耐えることができます。また、高温においても安定した性能を発揮するため、高速切削やハードな素材の加工に適しています。

さらに、超硬合金は耐蝕性も持っており、化学的な腐食にも強いです。これにより、長期間使用される工具や部品においても、劣化や変形が少なくなります。

超硬合金は、工具や部品の寿命を延ばし、生産性を向上させるために重要な役割を果たしています。そのため、製造業や加工業界で広く使用されています。

以上の特徴から、超硬合金は非常に重要な材料であり、工具や部品の製造において欠かせない存在です。

1-2. 超硬合金の主な種類とその特性

超硬合金は、非常に硬く耐久性に優れた材料です。主な種類には、タングステンカーバイト(WC)とコバルト(Co)からなるタングステンカーバイト系合金があります。この合金は、硬度が非常に高く、耐摩耗性や耐蝕性にも優れています。

タングステンカーバイト系合金は、切削工具や金型などの高精度加工に使用されます。その理由は、超硬合金の硬度が高いため、鋭い刃を保ち、長時間使用しても切れ味を保つことができるからです。

また、超硬合金は熱にも強く、高温環境下での使用にも適しています。そのため、航空宇宙産業や自動車産業など、高温での加工が必要な分野で広く使用されています。

さらに、超硬合金は耐摩耗性にも優れています。これは、摩擦による磨耗が少ないため、長期間使用しても性能を維持することができるからです。

超硬合金は、その優れた特性から様々な産業で使用されています。切削工具や金型だけでなく、電子部品や医療器具などの製造にも広く利用されています。このように、超硬合金は現代の産業において欠かせない材料となっています。

2. 超硬合金に関連する用語や概念の理解について

2-1. 超硬合金の成分と組成

超硬合金は、主にタングステンカーバイトとコバルトの合金です。タングステンカーバイトは非常に硬い材料であり、耐摩耗性や耐熱性に優れています。一方、コバルトはタングステンカーバイトを結合剤として使用され、硬さと耐久性を向上させます。

超硬合金の組成は、タングステンカーバイトの含有量によって異なります。一般的な組成は、タングステンカーバイトが約90〜94%、コバルトが約6〜10%です。これにより、超硬合金は非常に硬く、耐摩耗性が高い特性を持つことができます。

超硬合金は、工具や切削工具などの製造に広く使用されています。例えば、ドリルビット、フライス盤、タップなどの工具があります。これらの工具は、超硬合金の硬さと耐久性により、長時間の使用や高速での切削作業に耐えることができます。

また、超硬合金は、航空宇宙産業や自動車産業などの高度な技術を必要とする分野でも使用されています。例えば、航空機エンジン部品や自動車エンジン部品などに使用されています。これらの部品は、高温や高圧の環境での使用に耐える必要がありますが、超硬合金の耐熱性がその要件を満たすことができます。

超硬合金は、その特性から幅広い産業で使用されており、その需要は今後も高まることが予想されます。

2-2. 超硬合金の結晶構造と結晶粒度

超硬材料は、その特性から多くの産業で使用されています。その中でも、超硬合金は特に注目されており、その基礎知識と使い方について学びましょう。

超硬合金は、主にタングステンカーバイトとコバルトの合金です。この組み合わせにより、非常に硬く耐久性があります。結晶構造は、タングステンカーバイトがコバルトによって固められたものであり、その結晶粒度によって性能が大きく変わります。

結晶粒度とは、結晶の粒の大きさを指します。粒が小さいほど硬度が高くなります。また、結晶粒度が均一であるほど、その材料はより高い品質となります。

超硬合金は、その硬さと耐久性から、切削工具や工作機械の部品などに広く使用されています。例えば、ドリルやフライス盤の刃、金属加工の切削工具などがあります。

超硬材料は、非常に高価であるため、使い方には注意が必要です。正しい使い方を守ることで、長期間にわたって高い性能を発揮することができます。

超硬材料の基礎知識と使い方を学ぶことで、産業界での活躍の幅が広がることでしょう。是非、超硬合金についてもっと学んでみてください。

2-3. 超硬合金の硬さと耐摩耗性の関係

超硬合金は、非常に硬く耐摩耗性がある特殊な素材です。その硬さと耐摩耗性の関係は密接に結びついています。

まず、超硬合金の硬さについて考えてみましょう。私たちが普段使っている一般的な金属やプラスチックは比較的柔らかい素材です。しかし、超硬合金は非常に硬いため、通常の金属やプラスチックよりも優れた耐久性を持ちます。これは、超硬合金が特殊な材料で作られているためです。

次に、超硬合金の耐摩耗性について考えてみましょう。耐摩耗性とは、摩擦や磨耗に対してどれだけ耐えることができるかを表す性質です。超硬合金は、その硬さと組み合わさることで、非常に優れた耐摩耗性を持ちます。例えば、超硬合金は切削工具や工業用の刃物に広く使用されており、長時間の使用にも耐えることができます。

このように、超硬合金は硬さと耐摩耗性の両方の特性を持っています。そのため、耐久性が求められるさまざまな分野で活躍しています。例えば、自動車や航空機の部品、工業製品などに使用されています。

超硬合金の使い方については、それぞれの用途や目的に応じて異なります。切削工具や刃物として使用する場合は、正しい刃の形状や角度を設定することが重要です。また、耐摩耗性を活かすためには、適切な冷却や潤滑を行うことも大切です。

超硬合金は、その特性から幅広い分野で重要な役割を果たしています。その使い方を理解し、適切に活用することで、耐久性や効率性を向上させることができます。

3. 超硬合金の基礎知識の獲得

3-1. 超硬合金の製造方法と工程

超硬合金は、非常に硬くて耐摩耗性に優れた材料です。その製造方法は、主に粉末冶金法と溶融法の2つがあります。

粉末冶金法では、金属粉末と炭素粉末を混合し、高温で加熱して圧縮成型します。その後、高温で焼結させることで密度を高め、硬さと耐摩耗性を向上させます。さらに、焼結後に研削や研磨を行うことで、精密な形状や表面仕上げを実現します。

一方、溶融法では、金属や炭素を溶かし、冷却して固めることで合金を作ります。この方法では、より均一な組織を得ることができますが、製造コストが高くなるという欠点もあります。

超硬合金は、主に切削工具や工作機械の刃物などに使用されています。その理由は、硬さと耐摩耗性が非常に高いため、長時間の使用にも耐えることができるからです。また、超硬合金は熱伝導性が低いため、高温での切削作業にも適しています。

超硬合金は、その特性から多くの産業で活用されています。例えば、自動車産業ではエンジン部品の加工に使用され、電子機器産業では基板の加工に使用されています。

このように、超硬合金は非常に優れた材料であり、さまざまな産業で活躍しています。そのため、超硬合金の製造方法や特性を理解し、適切に使用することが重要です。

3-2. 超硬合金の品質評価と性能指標

超硬合金は、非常に硬い材料であり、切削加工などの工業分野で広く使用されています。その品質評価と性能指標には、いくつかの要素があります。

まず、超硬合金の硬さは、ロックウェル硬さやヴィッカース硬さなどの指標で測定されます。これらの指標は、材料がどれだけ抵抗力を持っているかを示すものです。硬さが高いほど、切削や加工において優れた性能を発揮します。

次に、耐摩耗性も重要な性能指標です。超硬合金は、摩耗による劣化が少ないため、長期間の使用においても安定した性能を維持します。これは、工具や刃物などの耐久性に直結します。

また、超硬合金の耐熱性も重要な要素です。高温環境下での使用においても、形状や性能が変化しづらいため、安定した切削性能を発揮します。

超硬合金の耐腐食性も評価されます。特に、湿度の高い環境や腐食性のある材料との接触において、耐久性が求められます。超硬合金は、この点でも優れた性能を持っています。

これらの品質評価と性能指標を考慮しながら、超硬合金は様々な産業分野で幅広く活用されています。例えば、自動車産業や航空産業、医療機器などで使用されており、その需要はますます高まっています。超硬合金の特性を理解し、適切に活用することは、産業の発展に欠かせません。

3-3. 超硬合金の応用分野と産業への貢献

超硬材料である超硬合金は、さまざまな産業分野で幅広く活用されています。その応用分野と産業への貢献についてご紹介します。

まず、超硬合金は工具や切削加工において非常に重要な役割を果たしています。例えば、超硬合金はハイスピードスチールよりも優れた耐摩耗性や耐熱性を持っているため、金属の切削や穴あけなどの加工に使用されます。また、超硬合金は精密加工にも適しており、高精度の部品や工具を作る際に欠かせません。

さらに、超硬合金は自動車産業や航空宇宙産業においても重要な役割を果たしています。例えば、エンジン部品や航空機の部品には超硬合金が使用されており、その耐久性や耐熱性が求められています。

また、超硬合金は医療分野でも使用されています。例えば、歯科用の器具や人工関節などにも超硬合金が使用されており、その耐腐食性や耐摩耗性が重要視されています。

超硬合金は様々な産業分野で重要な役割を果たしており、その貢献度は非常に高いと言えます。今後も超硬合金の技術は進化し続け、さらなる応用分野が開拓されることが期待されています。

4. 超硬合金に使われるレアメタル・タングステンの特徴について

4-1. タングステンの特性と利用分野

タングステンは、非常に硬くて耐久性のある金属です。そのため、さまざまな用途で使用されています。

まず、タングステンの特性の一つは、高い融点です。タングステンは非常に高温に耐えることができるため、熱処理や溶接の材料として広く使用されています。また、タングステンは非常に硬いため、切削工具や穴あけ工具の材料としても重宝されています。

さらに、タングステンは電気伝導性にも優れています。そのため、電球のフィラメントや電子部品、電極などの製造にも使用されています。

また、タングステンは放射線を吸収する能力があります。そのため、医療用途や核燃料の製造にも利用されています。

タングステンの利用分野は多岐にわたりますが、その特性からもわかるように、耐久性や高温に耐える能力が求められる場面でよく使用されます。

4-2. タングステンの採掘と加工技術

タングステンは、非常に硬く耐久性があり、高温にも耐えることができる素材です。そのため、工具や切削加工などの産業分野で広く使用されています。

タングステンの採掘は、主に鉱石から行われます。鉱石は地下から採掘され、石炭や鉄鉱石などと同様に、大規模な採掘施設や装置が必要です。採掘された鉱石は、精製工程を経て純度の高いタングステンになります。

タングステンの加工技術も重要です。例えば、タングステンは非常に硬いため、加工する際には特殊な工具や技術が必要です。また、高温にも耐える性質を活かして、航空機や自動車などのエンジン部品や加熱装置などにも使用されます。

タングステンは希少な資源であり、採掘や加工には環境への配慮が求められます。そのため、持続可能な採掘方法やリサイクル技術の開発も進められています。

タングステンの特性と利用方法についての基礎知識を持つことは、産業分野や環境への理解を深めるためにも重要です。

4-3. タングステンの環境への影響と持続可能性

タングステンは、非常に硬くて耐久性があり、さまざまな産業で使用されています。しかし、タングステンの採掘や加工には、環境への影響があります。

まず、タングステンの採掘は、大規模な採掘作業や地下水の汚染など、地球環境に負荷をかけることがあります。また、タングステンの加工には、高温や有害な化学物質の使用が必要であり、これらの工程によって大量の廃棄物や排出物が発生します。

そのため、タングステンの環境への影響を最小限に抑えるためには、環境に配慮した採掘方法や加工技術の開発が必要です。例えば、採掘現場での水質管理や廃棄物の適切な処理、再利用技術の導入などが挙げられます。

また、タングステンの持続可能性についても考える必要があります。タングステンは自然資源であり、採掘量には限りがあります。そのため、将来的には代替材料の開発やリサイクル技術の向上など、持続可能な利用方法を模索する必要があります。

タングステンの環境への影響を最小限に抑えつつ、持続可能な利用方法を追求することは、私たちの地球環境を守るためにも重要な課題です。

5. 超硬プレートの使い方や特性に関する情報

5-1. 超硬プレートの基本的な使い方と加工技術

超硬プレートは、非常に硬い材料であり、さまざまな加工技術に利用されています。この記事では、超硬プレートの基本的な使い方と加工技術について説明します。

まず、超硬プレートは、金属や木材などの硬い素材を切削する際に使用されます。その硬さから、高速での切削や穴あけに適しています。また、超硬プレートは耐久性に優れており、長期間使用することができます。

超硬プレートを使用する際には、適切な加工技術が必要です。例えば、切削する際には、適切な切削速度や切削深さを設定することが重要です。また、冷却液を使用することで、切削時の摩擦や熱を抑えることができます。

さらに、超硬プレートは、特殊な形状やサイズに加工することも可能です。例えば、穴あけや溝切りなどの加工が可能です。

超硬プレートは、その硬さと耐久性から、さまざまな産業分野で利用されています。例えば、自動車産業や航空産業などで使用されています。

超硬プレートの基本的な使い方と加工技術について説明しました。超硬プレートは、硬い素材の切削や加工に適しており、さまざまな産業分野で活躍しています。

5-2. 超硬プレートの耐摩耗性と寿命の管理

超硬プレートは、その耐摩耗性と寿命の管理が重要です。

超硬プレートは、非常に硬い材料でできており、摩耗に強い特徴があります。そのため、長期間にわたって使用することができます。しかし、使用状況や環境によっては、超硬プレートも摩耗してしまうことがあります。

超硬プレートの耐摩耗性を最大限に引き出すためには、適切な管理が必要です。定期的な点検やメンテナンスを行い、摩耗の進行を抑えることが重要です。また、適切な冷却や潤滑も必要です。過度な摩擦や熱によって超硬プレートが損傷することを防ぐために、適切な冷却や潤滑を行うことが必要です。

超硬プレートの寿命は、使用状況や管理の仕方によって大きく左右されます。適切な管理を行い、寿命を延ばすことができるでしょう。

超硬プレートは、その耐摩耗性と寿命の管理が重要です。適切な管理を行い、長期間にわたって有効に使用することができるでしょう。

5-3. 超硬プレートの選び方と注意点

超硬プレートは、硬い材料を切削するために使用される特殊な材料です。その特性から、様々な産業で広く使われています。超硬プレートを選ぶ際には、いくつかの注意点があります。

まず、使用する材料に合わせて適切な超硬プレートを選ぶことが重要です。材料の硬度や特性によって、切削するために必要な超硬プレートの種類が異なります。例えば、鋼材を切削する場合には、耐摩耗性の高い超硬プレートが必要です。

また、超硬プレートの厚さも重要な要素です。厚すぎるプレートは切削に適していない場合がありますので、使用する材料や切削する対象に合わせて適切な厚さを選ぶ必要があります。

さらに、超硬プレートの取り扱いには注意が必要です。超硬プレートは非常に硬いため、取り扱いには専門的な知識と技術が必要です。誤った取り扱いや衝撃によって、プレートが破損する可能性がありますので、安全に取り扱うことが重要です。

超硬プレートは、切削性能や耐摩耗性に優れているため、産業界で広く使われています。適切な超硬プレートを選び、正しい取り扱いをすることで、効率的な切削作業が可能となります。

まとめ

この記事では、初心者向けに超硬材質の基礎知識と使い方について解説しています。超硬材質の特徴や種類、適用範囲などを分かりやすく紹介しており、さらに使い方のポイントや注意点も解説しています。超硬材質を使った加工や切削作業に興味がある方は、ぜひ参考にしてください。