金属加工業界での旋盤加工によるコストダウンの実現方法を解説します

金属加工業界において、効率的な生産と収益の追求は非常に重要です。特に、コストダウンは企業の競争力を高めるために欠かせません。その中でも、旋盤加工は金属部品の製造において主要な工程の一つであり、コストダウンのポテンシャルが高いと言えます。

本記事では、金属加工業界における旋盤加工を活用したコストダウンの実現方法について解説します。旋盤加工の基礎から応用まで、詳しくご紹介します。

金属加工業界での旋盤加工に興味がある方やコストダウンの取り組みをしている企業の方々にとって、この記事は大変役立つ情報源となることでしょう。

さあ、一緒に金属加工業界における旋盤加工とそのコストダウンの実現方法を探っていきましょう。

1. 機械加工においてコストダウンを実現する方法

1-1. コストダウンの重要性とメリット

コストダウンは、企業にとって非常に重要な要素です。なぜなら、コストを削減することで、企業の利益を増やすことができるからです。

金属加工業界においても、コストダウンは大きな関心事です。特に、旋盤加工によるコストダウンの実現方法について解説します。

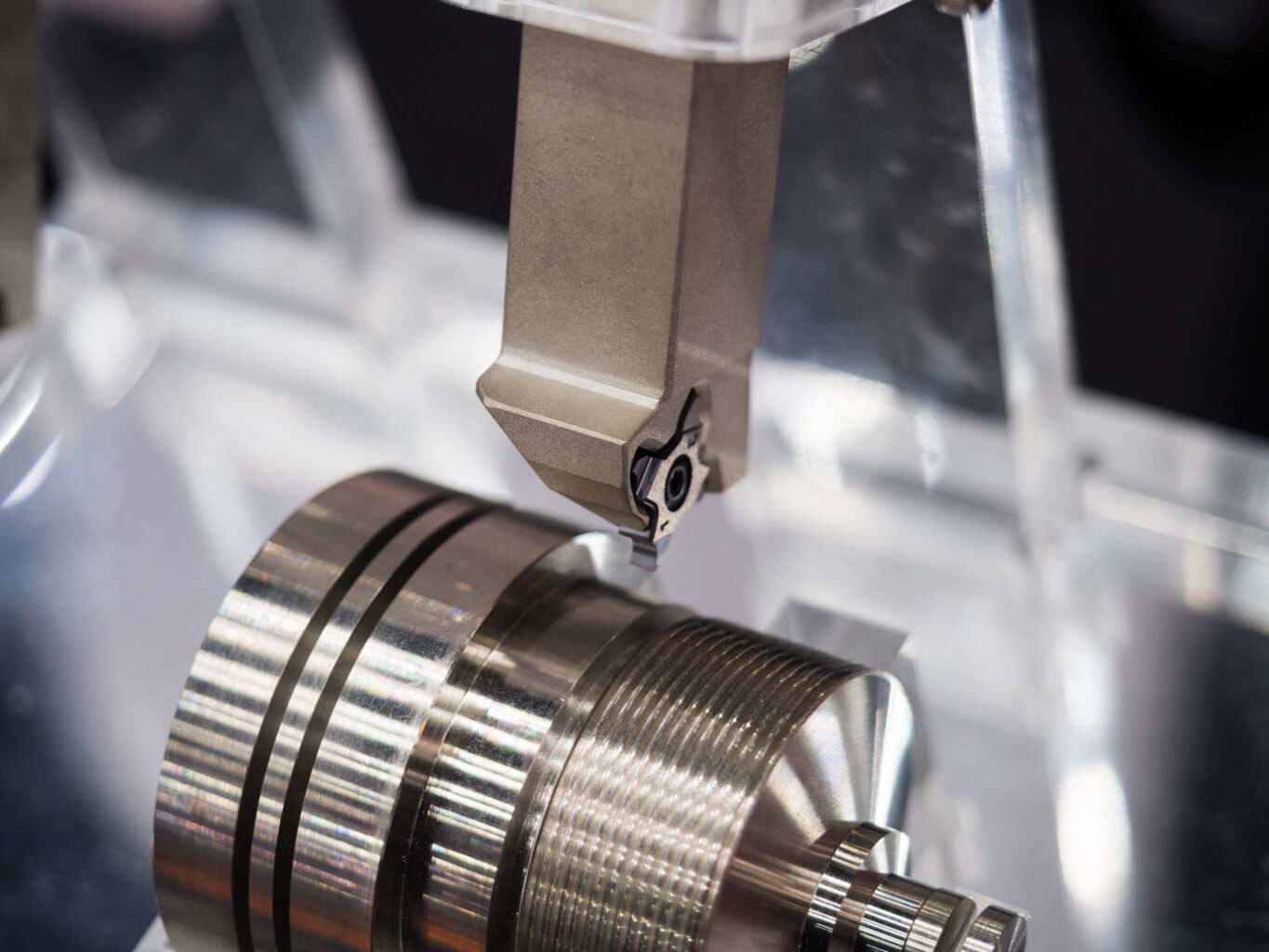

旋盤加工は、金属を回転させながら切削する加工方法です。この方法を活用することで、効率的に加工を行うことができます。

まず、旋盤加工によるコストダウンのメリットは、加工時間の短縮です。旋盤加工は高速で行うことができるため、短時間で大量の製品を生産することができます。これにより、生産効率が向上し、コストを削減することができます。

さらに、旋盤加工は高精度な加工が可能です。金属の微細な部品を作ることができるため、製品の品質向上にもつながります。品質が向上することで、不良品の発生を減らすことができ、再加工や廃棄物の削減にもつながります。

また、旋盤加工は多機能な加工が可能です。複数の工程を一度に行うことができるため、作業工程を短縮することができます。これにより、人件費や設備投資の削減にもつながります。

旋盤加工は金属加工業界においてコストダウンを実現するための重要な手法です。企業が競争力を維持し、利益を最大化するためには、旋盤加工の活用が不可欠です。

1-2. コストダウンのための効果的な戦略

金属加工業界において、旋盤加工はコストダウンの実現に効果的な戦略となります。

まず、旋盤加工によって材料の無駄を減らすことができます。旋盤加工では、材料を回転させながら削り取るため、不要な部分を取り除くことができます。これにより、材料の使用量を減らすことができ、コストを削減することができます。

また、旋盤加工は高い精度を実現することができます。旋盤は回転する切削工具を使用するため、非常に精密な加工が可能です。この精度の高さは、製品の品質を向上させるだけでなく、不良品の発生を減らすことにもつながります。不良品の発生を減らすことで、再加工や廃棄物の処理にかかるコストを削減することができます。

さらに、旋盤加工は効率的な加工方法です。旋盤は自動化が進んでおり、短時間で多くの製品を加工することができます。これにより、生産性を向上させることができ、コストを削減することができます。

このように、旋盤加工は材料の無駄を減らし、高い精度を実現し、効率的な加工を行うことができるため、金属加工業界においてコストダウンの実現に効果的な戦略となります。

1-3. 金属加工におけるコスト削減の具体的な手法

金属加工業界では、旋盤加工によるコストダウンが実現できる具体的な手法があります。

まず、旋盤加工によるコストダウンの一つの手法としては、効率的な生産プロセスの構築が挙げられます。旋盤加工では、機械を使用して金属を削り出す作業が行われますが、この作業を効率的に行うことで、生産効率を向上させることができます。例えば、作業工程の見直しや機械の最適化などを行うことで、作業時間や材料のロスを減らすことができます。

また、材料の選定もコストダウンのポイントです。旋盤加工では、さまざまな種類の金属を使用することがありますが、材料の選定によってコストを削減することができます。例えば、同等の性能を持つ材料であっても、価格の違いがある場合があります。そのため、材料の性能や価格を考慮し、適切な材料を選ぶことが重要です。

さらに、生産設備の最適化もコストダウンにつながります。旋盤加工では、機械を使用するため、機械の状態やメンテナンスの管理が重要です。定期的な点検や保守を行い、機械の故障や停止時間を最小限に抑えることができれば、生産効率を向上させることができます。

以上が、金属加工業界での旋盤加工によるコストダウンの具体的な手法です。効率的な生産プロセスの構築や材料の選定、生産設備の最適化などを行うことで、コストを削減することができます。これらの手法を活用することで、金属加工業界における競争力の向上や経営の効率化が期待できます。

2. 金属加工の旋盤におけるコストダウン方法とは?効果的な取り組み8つ

2-1. 旋盤加工におけるコストダウンの意義とメリット

金属加工業界において、旋盤加工によるコストダウンは非常に重要です。なぜなら、コストダウンは企業の競争力を高め、利益を最大化するための重要な手段だからです。

旋盤加工には、金属を回転させながら切削するという方法が使われます。この方法は、精密な加工が可能であり、加工時間も短くなります。その結果、生産効率が向上し、コストを削減することができます。

また、旋盤加工は、高品質な部品を作ることができるため、製品の品質向上にもつながります。品質の向上は、顧客満足度の向上につながり、企業の信頼性を高めることができます。

さらに、旋盤加工は、大量生産にも適しています。同じ部品を効率的に作り出すことができるため、生産コストを削減することができます。

これらのメリットから、旋盤加工によるコストダウンは金属加工業界で非常に重要な手法となっています。企業は、旋盤加工を活用することで、競争力を高め、持続可能な成長を実現することができるのです。

2-2. 旋盤加工におけるコスト削減のための具体的なアプローチ

旋盤加工は、金属加工業界で広く使用されている技術です。この技術を使うことで、製品の形状や寸法を正確に作り出すことができます。しかし、旋盤加工にはコストがかかるという課題があります。

では、旋盤加工によるコストダウンの実現方法を見ていきましょう。

まず第一に、材料の選定が重要です。適切な材料を選ぶことで、旋盤加工にかかる時間や工程を減らすことができます。また、材料のコストにも影響を与えるため、コスト削減にもつながります。

次に、工具の使い方に注目しましょう。正確な工具の選択や使い方によって、旋盤加工の効率が向上します。工具の寿命を延ばすこともできるため、コスト削減にも繋がります。

さらに、工程の見直しも重要です。旋盤加工には複数の工程が必要な場合がありますが、それぞれの工程を見直し、効率化を図ることでコストを削減することができます。

これらの具体的なアプローチを取ることで、旋盤加工によるコストダウンを実現することができます。金属加工業界では、より効率的で経済的な旋盤加工が求められています。

2-3. 旋盤加工における効果的な取り組みの8つのポイント

旋盤加工は金属加工の一つであり、製品を作る際に非常に重要な工程です。この工程において、コストダウンを実現するためには、以下の8つのポイントに取り組むことが効果的です。

- 材料の選定: 加工する製品に最適な材料を選ぶことが重要です。材料の強度や耐久性、加工しやすさなどを考慮して適切な材料を選びましょう。

- 切削条件の最適化: 旋盤加工では、切削速度や切削深さなどの切削条件を最適化することで、加工効率を向上させることができます。加工条件を慎重に検討し、最適な条件を見つけましょう。

- 工具の選定: 旋盤加工には、切削工具が欠かせません。適切な切削工具を選ぶことで、加工精度や加工時間を改善することができます。最新の工具技術にも注目しましょう。

- 加工設備の最適化: 旋盤加工には、旋盤機や付属装置などの加工設備が必要です。加工設備を最適化することで、加工効率や品質を向上させることができます。設備のメンテナンスもお忘れなく。

- 加工プロセスの見直し: 旋盤加工のプロセスを見直し、無駄な工程や手間を省くことで、コストを削減することができます。効率的な工程を構築しましょう。

- データ管理の徹底: 加工データや品質管理データを徹底的に管理することで、品質の向上や不良品の削減につなげることができます。正確なデータ管理を心がけましょう。

- スキルの向上: 旋盤加工は技術を要する作業です。従業員のスキル向上を図ることで、加工精度や生産性を向上させることができます。継続的な教育やトレーニングを行いましょう。

- 顧客の要求に対応: 顧客の要求に合わせた加工を行うことで、顧客満足度を向上させることができます。顧客とのコミュニケーションを大切にし、要求に応える努力をしましょう。

これらのポイントに取り組むことで、旋盤加工におけるコストダウンを実現することができます。金属加工業界において、より効率的で競争力のある生産体制を構築するために、是非これらのポイントを参考にしてみてください。

3. 全切削から冷間鍛造+切削加工への工法転換によるコストダウン事例

3-1. 工法転換の背景と目的

金属加工業界において、旋盤加工によるコストダウンの実現方法について解説します。

金属加工業界では、製品の生産において旋盤加工が広く利用されています。旋盤加工は、金属を回転させながら切削加工を行うことで、精密な形状を作り出す技術です。

旋盤加工によるコストダウンの実現方法の一つは、工法転換です。これは、従来の加工方法から新しい加工方法への切り替えを意味します。工法転換によって、より効率的な加工が可能となり、生産性が向上します。

たとえば、従来の旋盤加工では、一つの工程で一つの製品を加工することが一般的でした。しかし、工法転換によって、一つの工程で複数の製品を同時に加工することができるようになります。これによって、生産効率が向上し、コストを削減することができます。

また、工法転換には、新しい加工機器の導入や加工プロセスの見直しなどが必要となります。これには初期投資が必要ですが、長期的な視点で見れば、コストダウン効果が得られることが期待できます。

工法転換によるコストダウンは、金属加工業界において競争力を高めるための重要な手段です。旋盤加工をより効率的に行うために、工法転換の検討を行うことをおすすめします。

3-2. 冷間鍛造+切削加工のメリットと効果

冷間鍛造と切削加工の組み合わせは、金属加工業界でコストダウンを実現するための効果的な手法です。

まず、冷間鍛造とは、高温で行われる熱間鍛造とは異なり、低温で行われる加工方法です。この冷間鍛造は、材料の強度や耐久性を向上させることができます。また、材料の形状を自由に変えることができるため、多様な製品を作り出すことができます。

一方、切削加工は、旋盤やフライス盤などの機械を使用して材料を削り出す加工方法です。この切削加工は、精密な形状や寸法を実現することができます。また、材料の表面を滑らかに仕上げることも可能です。

冷間鍛造と切削加工を組み合わせることにより、材料の強度や耐久性を高めつつ、精密な形状や寸法を実現することができます。これにより、製品の品質を向上させることができます。

さらに、この組み合わせにより、材料の無駄を減らすことができます。冷間鍛造によって材料の形状を作り出し、切削加工によって必要な形状に仕上げることで、材料の使用効率を高めることができます。これにより、材料のコストを削減することができます。

冷間鍛造+切削加工の組み合わせは、金属加工業界でのコストダウンを実現するための有効な手法です。この手法を活用することで、製品の品質向上とコスト削減を同時に実現することができます。

3-3. 実際の事例を通じたコストダウンの実現方法

旋盤加工によるコストダウンを実現するための具体的な事例を見てみましょう。

まず、旋盤加工によってコストダウンを実現できる一つの事例として、部品の生産効率の向上があります。旋盤加工は、高精度で大量の部品を効率的に生産することができるため、大量生産が必要な場合に非常に有効です。例えば、自動車のエンジン部品や機械の歯車など、同じ形状の部品を大量に作る場合には、旋盤加工が適しています。これにより、生産効率が向上し、コストを削減することができます。

また、旋盤加工によって材料の無駄を減らすこともできます。旋盤加工では、材料を回転させながら切削するため、材料の無駄が少なくなります。例えば、円柱状の部品を作る場合、旋盤加工を利用することで、材料の無駄を最小限に抑えることができます。これにより、材料費を削減することができます。

さらに、旋盤加工では、高精度な部品を作ることができます。旋盤加工は、回転する切削工具を使って部品を加工するため、非常に高い精度で加工することができます。例えば、精密機器や医療機器など、高い精度が求められる部品を作る場合には、旋盤加工が適しています。これにより、品質の向上や不良品の削減につながります。

旋盤加工は部品の生産効率の向上や材料の無駄の減少、高精度な部品の作成など、様々な面でコストダウンを実現することができます。金属加工業界での旋盤加工の活用は、効率的な生産や品質向上につながるため、今後も注目されるでしょう。

4. 加工図面にみる、コスト上昇の要因を考える

4-1. 加工図面の重要性とコストへの影響

旋盤加工において、加工図面の作成は非常に重要です。加工図面は、加工する部品の形状や寸法、仕上げの要求などを詳細に示すものです。正確な加工図面がないと、加工業者は部品を正確に加工することができません。

加工図面の作成には、設計者やエンジニアの的確な判断が求められます。例えば、部品の形状や寸法は、使用される材料や加工方法によって異なる要件があります。また、部品の仕上げや耐久性の要求も考慮する必要があります。

正確な加工図面があることで、加工業者は効率的に加工作業を行うことができます。加工図面に基づいて加工機械のセットアップや工具の選択を行うことで、作業時間や材料のロスを最小限に抑えることができます。

加工図面の作成には時間と労力がかかりますが、正確な図面があることでコストダウンにつながります。正確な図面を作成することで、加工業者とのコミュニケーションもスムーズになります。加工業者との協力関係を築きながら、効率的な旋盤加工を実現しましょう。

4-2. コスト上昇の要因とその対策

金属加工業界では、コスト上昇の要因とその対策について考える必要があります。

まず、コスト上昇の要因として、原料の価格上昇や労働力の高騰が挙げられます。原料の価格上昇は、資源の需要と供給のバランスによって影響を受けます。また、労働力の高騰は、人件費の増加や労働環境の改善によるものです。

これに対して、コストダウンの対策としては、以下のような方法があります。まず、原料のコストダウンのために、効率的な調達ルートを確保することが重要です。また、労働力のコストダウンのためには、自動化や省力化の導入が有効です。これによって、人の手を介さずに作業を行うことができます。

さらに、生産プロセスの見直しや工程の効率化もコストダウンの手段として有効です。例えば、生産ラインの改善や設備の更新などが考えられます。

これらの対策を実施することで、金属加工業界においてコストダウンを実現することができます。コストダウンによって競争力を高め、業績向上につなげることが重要です。

4-3. 加工図面の作成時に考慮すべきポイント

金属加工業界では、旋盤加工がコストダウンの実現に役立つ方法として注目されています。

旋盤加工は、金属を回転させながら切削することで形状を作り出す技術です。この技術を活用することで、効率的に金属の加工が行え、コストを削減することができます。

旋盤加工によるコストダウンの理由はいくつかあります。まず、旋盤加工は自動化が進んでおり、人手を必要としないため、人件費の削減が可能です。また、旋盤加工は高い精度で加工が行えるため、加工ミスや不良品の発生を減らすことができます。これにより、再加工や廃棄物の削減につながり、コストを抑えることができます。

さらに、旋盤加工は大量生産にも適しています。一度に多くの製品を加工することができるため、生産効率を向上させることができます。これにより、単位あたりの加工コストを下げることができます。

旋盤加工は金属加工業界でコストダウンを実現するための有力な手段となっています。旋盤加工の効果を最大限に引き出すためには、加工図面の作成時に注意が必要です。正確な寸法や仕様を明確にすることで、効率的な加工が可能となります。

金属加工業界においては、旋盤加工を活用することでコストダウンを実現し、競争力を高めることが求められています。今後も旋盤加工技術の進化や効果的な活用方法の研究が進められることでしょう。

5. 切削加工でかかるコストを抑える為に必要な事とは?

5-1. 切削加工におけるコスト削減の重要性

旋盤加工は、金属加工業界においてコスト削減の重要な手段となっています。では、なぜ旋盤加工がコスト削減に有効なのでしょうか?

まず、旋盤加工は、金属を削り取ることで形を作る加工方法です。このため、旋盤加工では材料の無駄を最小限に抑えることができます。例えば、大量生産をする場合、同じ形状の部品を一度に複数個加工することができます。これにより、生産効率が上がり、材料の無駄も減らすことができます。

また、旋盤加工は高度な自動化が進んでおり、機械が自動的に作業を行うことができます。これにより、人件費の削減が可能となります。さらに、旋盤加工は精度が高く、一度に多くの部品を加工できるため、生産効率が向上します。

さらに、旋盤加工は多様な材料に対応することができます。金属だけでなく、プラスチックや木材なども加工することができます。これにより、材料の選択肢が広がり、コスト削減につながります。

以上の理由から、旋盤加工は金属加工業界でコスト削減の重要な手段となっています。旋盤加工を活用することで、効率的な生産や材料の無駄を減らすことができます。金属加工業界でコスト削減を実現したい場合は、旋盤加工を積極的に取り入れてみる価値があります。

5-2. 切削加工におけるコスト削減のための具体的な手法

金属加工業界において、旋盤加工を利用してコストを削減する方法について解説します。

まず、旋盤加工とは、金属を回転させながら切削することで形状を作り出す加工方法です。この方法は、金属の加工速度が速く、高い精度で加工できるため、多くの企業で利用されています。

旋盤加工によるコスト削減の一つの手法は、材料の無駄を減らすことです。例えば、大量生産を行う場合、一度に多くの部品を加工することができます。これにより、生産効率が向上し、コストを削減することができます。

また、旋盤加工には自動化が進んでおり、機械が自動的に作業を行うことができます。これにより、人件費を削減することができます。

さらに、旋盤加工では、高い精度で加工することができます。これにより、製品の品質が向上し、不良品の削減につながります。

旋盤加工によるコスト削減の実現方法は、材料の無駄を減らすこと、自動化を進めること、高い精度で加工することなどがあります。これらの手法を活用することで、金属加工業界でのコスト削減を実現することができます。

5-3. コスト削減を実現するための必要な取り組み

金属加工業界において、旋盤加工によるコストダウンを実現するためには、いくつかの取り組みが必要です。

まず、効率的な生産プロセスの確立が重要です。旋盤加工では、材料を回転させながら切削するため、高い精度とスピードが求められます。そのため、適切な旋盤機械の選定や、適切な工具の使用が必要です。また、作業者の技術力も重要であり、正確な操作や切削条件の設定が求められます。

さらに、材料の選定も重要です。旋盤加工では、加工する材料の硬さや耐久性が加工時間や切削負荷に影響を与えます。したがって、適切な材料の選定を行うことで、加工時間や工具の寿命を最適化することができます。

また、省エネルギーの取り組みも有効です。旋盤加工では、加工時に熱が発生し、エネルギーを消費します。そのため、冷却装置や省エネルギー機器の導入など、エネルギー効率を向上させる取り組みが重要です。

以上のような取り組みを行うことで、金属加工業界において旋盤加工によるコストダウンを実現することができます。これにより、企業の競争力向上や経営効率化が期待できます。

まとめ

この記事では、金属加工や機械加工に関わる読者が抱えるコストダウンに関する悩みを解決するための情報を提供しています。機械加工におけるコストダウンの重要性やメリット、金属加工の旋盤におけるコストダウン方法や効果的な取り組み、工法転換によるコストダウン事例、加工図面におけるコスト上昇の要因と対策、そして切削加工でのコスト削減に必要な事について詳しく解説しています。まとめでは、これらの情報を総括し、読者がコストダウンを実現するための具体的な手段を把握できるようにまとめています。

金属加工業界での旋盤加工によるコストダウンの実現方法は、以下の点に注目することが重要です。まず、材料の適切な選択と最適な加工条件の設定が必要です。また、最新の旋盤機を使用して効率的な加工を行うことも重要です。さらに、加工プロセスの見直しや最適化、廃棄物の削減など、持続可能な取り組みもコスト削減に寄与します。継続的な改善と技術革新を行いながら、旋盤加工によるコストダウンを実現しましょう。