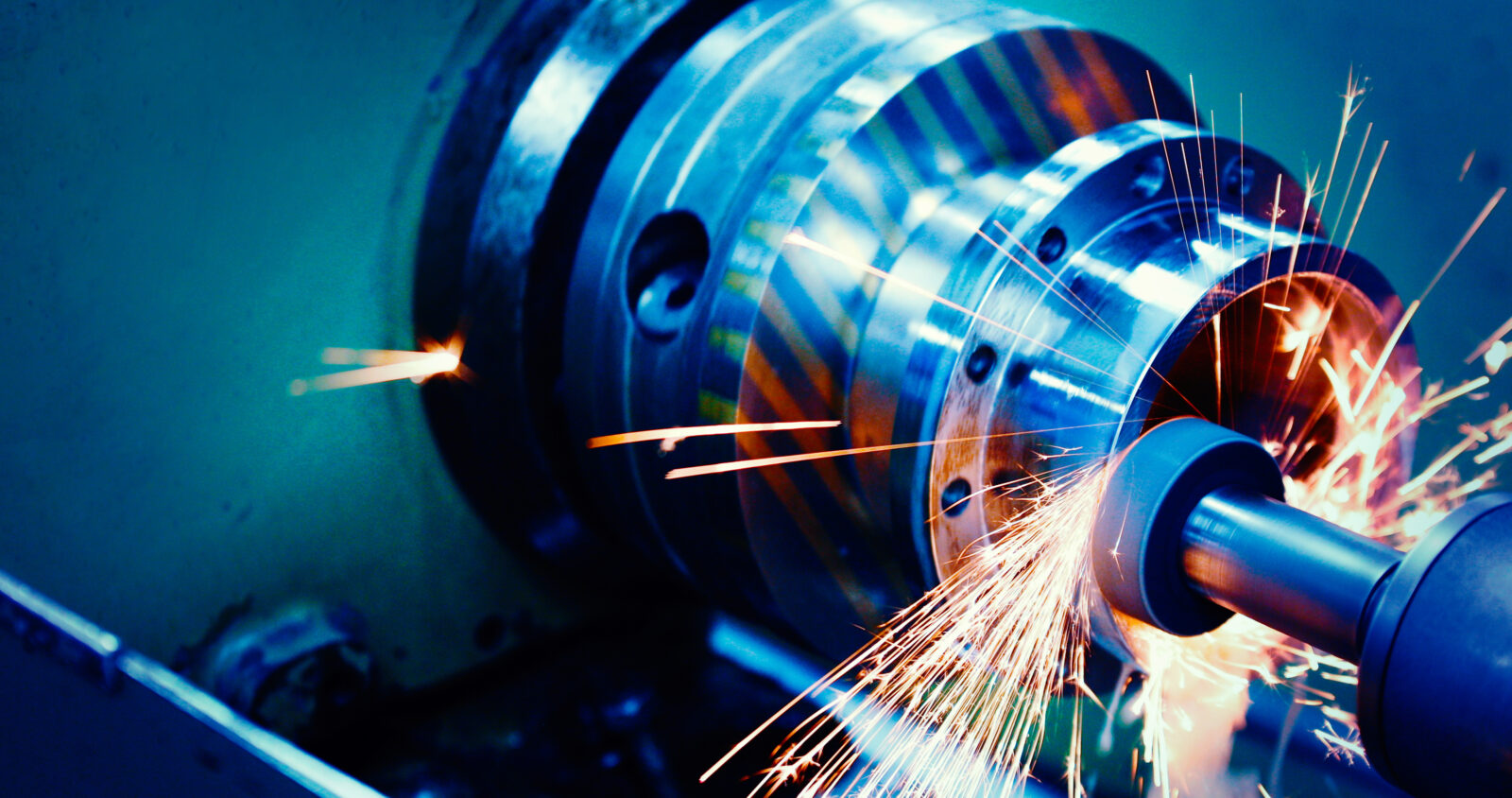

円筒研磨とは?基本的な仕組みと使われる場面を解説

そこで私たちは、「円筒研磨に関する完全ガイド」を作成しました。

この記事は、以下のような方々に向けて作られています。

・「円筒研磨とは何なのか?」という疑問を持っている方

・円筒研磨の基本的な仕組みや使われる場面について知りたい方

・始める前に知っておくべきことを教えてほしい方

是非、あなたの円筒研磨に関する疑問や興味を解消するために、このガイドをご活用ください。

1. 円筒研削とは?

1-1. 円筒研削の定義と特徴

円筒研磨とは、物体の表面を研磨するための一つの方法です。円筒研磨は、円筒状の容器に研磨材とともに物体を入れ、容器を回転させることで研磨作業を行います。

円筒研磨の特徴は、その研磨作業が均一に行われることです。容器が回転することで、物体は研磨材との摩擦によって表面が削られ、研磨されていきます。このため、物体の表面に均一な仕上がりを与えることができます。

円筒研磨は、さまざまな場面で使われます。例えば、金属製品の表面仕上げや、宝石の磨き上げなどに利用されます。また、工業製品の製造工程で、表面の粗さを均一にするためにも使用されます。

円筒研磨は、研磨作業が均一に行われるため、高品質な仕上がりが求められる場面で重宝されます。また、大量生産にも向いているため、工業製品の製造にも広く利用されています。

以上が、円筒研磨の基本的な仕組みと使われる場面についての説明です。円筒研磨は、物体の表面を均一に研磨するための効果的な方法であり、さまざまな産業分野で活躍しています。

1-2. 円筒研削の加工方法

円筒研削は、金属やその他の材料を円筒状に加工する方法です。この加工方法は、工業製品の製造や精密加工に広く使用されています。

円筒研削の基本的な仕組みは、回転する砥石を使って材料を削り取ることです。砥石は高速で回転し、材料の表面を削る力を持っています。この力によって、材料の表面がなめらかになり、精密な形状が作られます。

円筒研削は、さまざまな場面で使用されます。例えば、自動車のエンジン部品や航空機の部品の製造に使用されます。また、精密な歯車や軸受けなど、高い精度が求められる部品の製造にも使用されます。

さらに、円筒研削は、材料の硬さや耐久性を向上させるための処理方法としても使用されます。材料を研削することで、表面の微細な凹凸を取り除き、より強く、耐久性のある材料に仕上げることができます。

円筒研削は、その高い精度と効率性から、製造業や工業分野で重要な役割を果たしています。

1-3. 円筒研削の仕組み

円筒研削は、工業製品の加工や仕上げに使われる技術の一つです。円筒研削は、円筒状の研削ホイールを使用して、加工対象物の表面を削り取る方法です。

円筒研削の基本的な仕組みは、研削ホイールを回転させながら、加工対象物をホイールに押し付けることです。研削ホイールは、表面に研磨剤が付いており、回転することで加工対象物の表面を削り取ります。この削り取られた材料は、砥粒と呼ばれる微粒子となってホイールの周りに飛び散ります。

円筒研削は、精度の高い加工が求められる場面でよく使われます。例えば、自動車のエンジン部品や航空機のタービンブレードなど、非常に細かい加工が必要な部品の製造に使用されます。

また、円筒研削は、硬い材料の加工にも適しています。例えば、鋼やセラミックなどの硬い材料を加工する際にも効果的です。

円筒研削は、精密さと効率性を兼ね備えた加工方法として、幅広い産業分野で活用されています。

2. 円筒研削の種類とメリット・デメリット

2-1. 円筒研削の種類とその特徴

円筒研磨は、金属やプラスチックなどの材料を円筒状の研磨材で研磨する方法です。この研磨方法には、いくつかの種類があります。

まず、ドラム研磨と呼ばれる方法があります。この方法では、円筒状の研磨材をドラムに入れ、材料をドラムに入れて回転させることで研磨します。ドラム研磨は、表面の仕上げや研磨の均一化に効果的です。

次に、バレル研磨と呼ばれる方法があります。この方法では、円筒状の研磨材と材料をバレルに入れ、バレルを回転させることで研磨します。バレル研磨は、小さな部品や細長い材料の研磨に適しています。

さらに、スパイラル研磨と呼ばれる方法もあります。この方法では、円筒状の研磨材をスパイラル状に配置し、材料を回転させながら研磨します。スパイラル研磨は、複雑な形状の材料や細かい部分の研磨に適しています。

円筒研磨は、さまざまな場面で使われています。例えば、金属製品の表面の仕上げや、プラスチック製品の均一な研磨などに利用されています。また、宝石やアクセサリーの研磨にも使われています。

円筒研磨は、材料を均一に研磨することができるため、品質向上や生産効率の向上に貢献しています。そのため、工業製品や日常生活品の製造において欠かせない技術となっています。

2-2. 円筒研削のメリットとデメリット

円筒研磨は、物を研磨するための方法の一つです。円筒研磨では、円筒状の容器の中に研磨剤と一緒に研磨対象物を入れ、容器を回転させることで研磨を行います。

円筒研磨のメリットは、一度に多くの対象物を研磨できることです。円筒状の容器の中で対象物が回転することで、均一に研磨することができます。また、研磨剤との摩擦によって対象物の表面を滑らかにすることができます。

一方、円筒研磨のデメリットは、時間と手間がかかることです。対象物を研磨するためには、容器を回転させる時間が必要です。また、研磨剤の選定や適切な研磨時間の設定など、研磨の工程を正確に行う必要があります。

円筒研磨は、金属加工や宝石の研磨など、さまざまな場面で使われています。金属の表面を滑らかにするために使われることが多く、宝石の研磨にもよく使われます。

円筒研磨は、対象物を均一に研磨することができるメリットがありますが、時間と手間がかかるデメリットもあります。適切な場面で使われることで、研磨の効果を最大限に引き出すことができます。

3. 円筒研磨とは?

3-1. 円筒研磨の意味と目的

円筒研磨は、物体の表面を滑らかにするための加工方法です。円筒研磨は、主に金属やプラスチックなどの硬い材料を加工する際に使用されます。この加工方法の目的は、物体の表面の凹凸や傷を取り除き、均一で美しい仕上がりを実現することです。

円筒研磨の基本的な仕組みは、物体を円筒状の容器に入れ、容器内を回転させながら研磨剤とともに摩擦を起こすことです。物体が容器内で回転することで、研磨剤が物体の表面に均一に当たり、凹凸や傷を磨き取る効果があります。

円筒研磨は、さまざまな場面で使用されます。例えば、自動車のエンジン部品や時計のケースなど、表面の仕上げが重要な製品の製造においてよく使われます。また、金属製のアクセサリーや工業製品の表面を美しく仕上げるためにも円筒研磨が活用されます。

円筒研磨は、物体の表面を滑らかにするための効果的な加工方法です。そのため、さまざまな産業分野で広く活用されています。円筒研磨を理解することで、製品の品質向上や美しい仕上がりを実現することができます。

4. 円筒研削と円筒研磨の違いと関係

4-1. 円筒研削と円筒研磨の違い

円筒研磨とは、金属加工の一つで、円筒状の研削材を使って加工する方法です。円筒研削と円筒研磨は似ているようですが、微妙な違いがあります。

まず、円筒研削は、研削材を使って物体を削る方法です。研削材は、硬い材料でできており、回転する円筒の表面に取り付けられています。円筒研削は、主に金属の削り取り加工に使われます。

一方、円筒研磨は、研磨材を使って物体の表面を磨く方法です。研磨材は、細かい粒子でできており、円筒の表面に取り付けられています。円筒研磨は、主に金属の仕上げ加工や鏡面加工に使われます。

つまり、円筒研削は物体を削り取ることに特化しているのに対し、円筒研磨は物体の表面を磨くことに特化しています。

円筒研磨は、自動車のエンジン部品や工作機械の部品など、さまざまな製品の製造に使われています。また、円筒研磨は、加工時間が短く、研磨後の仕上がりも均一なため、効率的かつ高品質な加工が可能です。

円筒研磨は、金属加工の一つとして重要な役割を果たしています。円筒研磨の技術が進化することで、さらに高度な加工が可能になり、製品の品質向上にも寄与しています。

4-2. 円筒研削と円筒研磨の関係

円筒研磨とは、金属やプラスチックなどの材料を円筒状の研磨材と一緒に回転させることで、表面を均一に研磨する方法です。円筒研磨は、研磨対象物を容器に入れ、研磨材と一緒に回転させることで、表面の凹凸を均一に取り除くことができます。

円筒研磨は、さまざまな場面で利用されています。例えば、工業製品の仕上げや修理、宝石や時計の研磨、さらには歯科用具や医療機器の表面処理などにも使われます。円筒研磨は、表面を均一に研磨することができるため、製品の品質向上や見た目の美しさを追求するために重要な役割を果たしています。

また、円筒研磨は手作業でも行うことができますが、大量生産や効率化を図るためには機械を使用することが一般的です。機械を使った円筒研磨では、研磨時間や研磨材の種類、回転速度などを適切に設定することが重要です。

円筒研磨は、材料の表面を均一に研磨する効果的な方法であり、さまざまな産業分野で利用されています。円筒研磨の技術が進化することで、さらなる品質向上や効率化が期待されています。

5. 円筒研削の利点と欠点、仕組み

5-1. 円筒研削の利点

円筒研磨は、加工技術の一つであり、さまざまな場面で利用されています。円筒研磨の利点についてご説明いたします。

まず、円筒研磨の最大の利点は、均一な仕上げを実現できることです。円筒研磨では、円筒状の容器に加工対象物と研磨材を入れ、回転させることで研磨を行います。この方法により、加工対象物の表面に均一な仕上げを与えることができます。例えば、金属製品やプラスチック製品の表面を滑らかに仕上げたい場合に有効です。

また、円筒研磨は効率的な加工が可能です。一度に複数の加工対象物を研磨することができるため、作業効率が向上します。さらに、研磨材と加工対象物が接触することで摩擦熱が発生し、加工対象物の表面を硬化させる効果もあります。これにより、耐摩耗性や耐腐食性の向上が期待できます。

さまざまな産業で円筒研磨が利用されています。例えば、自動車産業ではエンジン部品やシャシー部品の仕上げに使用されます。また、時計産業では時計のケースやブレスレットの仕上げにも利用されています。

円筒研磨は、均一な仕上げと効率的な加工が可能な加工技術です。さまざまな産業で利用され、製品の品質向上に貢献しています。

5-2. 円筒研削の欠点

円筒研削は、工業製品の表面を滑らかに仕上げるために使用される技術です。この技術は、金属やプラスチックなどの材料を円筒状の研削材で研磨することによって、表面の凹凸や傷を取り除きます。

円筒研削の基本的な仕組みは、研削材と被削材を円筒状の容器に入れ、容器を回転させながら研削材と被削材を摩擦させることです。この摩擦によって、被削材の表面が削られ、滑らかな仕上がりになります。

円筒研削は、さまざまな場面で使用されます。例えば、自動車や航空機のエンジン部品の製造では、円筒研削が欠かせません。また、精密機器や光学機器の製造でも使用され、高い精度と品質を実現しています。

しかし、円筒研削にはいくつかの欠点もあります。例えば、研削材と被削材の間には摩擦が生じるため、熱や振動が発生しやすくなります。また、研削材と被削材の接触面積が小さいため、研削時間が長くなることもあります。

円筒研削は工業製品の仕上げに欠かせない技術ですが、その欠点も考慮する必要があります。

5-3. 円筒研削の仕組み

円筒研磨は、金属やプラスチックなどの材料を平滑に仕上げるための加工方法です。円筒研磨では、材料を円筒状の容器に入れ、容器内部に研磨剤や媒体液を注ぎます。その後、容器を回転させることで、材料表面に研磨剤が当たり、摩擦によって材料が磨かれていきます。

円筒研磨の仕組みは非常にシンプルですが、その効果は高く評価されています。研磨剤や媒体液の選び方や回転速度など、細かな条件設定によって、研磨の仕上がり具合を調整することができます。

円筒研磨は、様々な場面で使用されています。例えば、自動車や航空機の部品の仕上げや、宝石や時計の磨き上げなどに利用されています。また、金属加工工場や宝石加工工場などで広く使用されており、材料の表面を美しく仕上げるために欠かせない技術となっています。

円筒研磨は、材料の表面を均一に磨くことができるため、高品質な仕上がりが期待できます。さらに、研磨剤や媒体液の種類や条件を変えることで、様々な材料に対応することも可能です。円筒研磨は、その効果と汎用性から、多くの産業分野で重要な役割を果たしています。

まとめ

この記事では、読者の悩みを解決するために、円筒研削と円筒研磨に関する情報を提供しています。円筒研削の定義や特徴、加工方法、仕組みについて詳しく解説し、さらに円筒研削の種類やメリット・デメリットについても紹介します。また、円筒研磨の意味や目的、円筒研削と円筒研磨の違いや関係についても説明します。最後に、円筒研削の利点と欠点、仕組みについて分かりやすくまとめます。

円筒研磨は、円筒状の研磨材を使用して物体の表面を研磨する方法です。物体を円筒内に入れ、回転させながら研磨材と接触させることで、均一な研磨効果を得ることができます。主に金属やプラスチックの表面仕上げや研磨が必要な場面で使用されます。円筒研磨は効率的で均一な仕上げができるため、工業製品や宝石などの製造業界で広く利用されています。