高品質な金属加工に欠かせないSKD11の選び方と使用方法

本記事では、高品質な金属加工を行う上で欠かせないSKD11について詳しく解説します。SKD11とは何か、なぜ金属加工に適しているのか、どのように選ぶべきなのか、そして適切な使用方法についても実例を交えて分かりやすくご紹介します。

金属加工において、素材の選択や使用方法は非常に重要です。SKD11はその中でも高い評価を受けており、多くの専門家に利用されています。この記事を通じて、あなたの金属加工技術を向上させるための知識を深めていきましょう。

さあ、SKD11の世界へ一緒に飛び込んでみませんか?

1. SKD11とは何ですか?その硬度、成分、規格、処理、加工方法について詳しく知りたいです。

1-1. SKD11の定義と特徴

SKD11は、金属加工において欠かせない高品質な材料です。SKD11は、主に金型や刃物などの工具に使用される特殊な工具鋼です。その特徴は、耐摩耗性、硬度、耐熱性、耐腐食性などがあります。

SKD11の耐摩耗性は非常に優れており、長期間にわたって優れた切削性能を維持することができます。また、硬度も高く、刃物や金型などの工具に適しています。さらに、耐熱性も高く、高温環境下でも変形しにくい特徴があります。さらに、耐腐食性も優れており、錆びにくい性質があります。

これらの特徴から、SKD11は金属加工において非常に重要な材料となっています。金型や刃物などの工具に使用することで、高品質な製品を作ることができます。また、耐久性に優れているため、長期間にわたって使用することができます。

SKD11の選び方と使用方法を正しく理解し、金属加工において最大限の効果を得ることが重要です。適切な選択と適切な使用方法により、金属加工の品質を向上させることができます。

1-2. SKD11の硬度について

SKD11は、金属加工において非常に重要な材料です。SKD11は、高い硬度を持つ特殊な工具鋼であり、切削加工や冷間加工に適しています。その硬度は、他の一般的な鋼材よりも優れているため、長期間にわたって優れた切削性能を維持することができます。

SKD11の硬度は、ロックウェル硬度(HRC)で表されます。一般的に、SKD11の硬度は60以上であり、非常に高いと言えます。この高い硬度により、SKD11は耐摩耗性に優れており、長期間の使用においても変形や摩耗が少ない特徴があります。

具体的な例を挙げると、SKD11は金型や刃物、工具などの製造に広く使用されています。例えば、自動車部品や家電製品の金型、切削工具、プレス工具などに使用されています。SKD11の高い硬度は、これらの製品の耐久性や精度を向上させるのに役立っています。

まとめると、SKD11は金属加工において非常に重要な材料であり、その硬度の高さが特徴です。SKD11は耐摩耗性に優れており、長期間の使用においても優れた切削性能を発揮します。これらの特性から、SKD11は金型や刃物、工具などの製造に広く使用されています。

1-3. SKD11の成分と規格

SKD11は、金属加工において非常に重要な材料です。SKD11は、主に工具鋼として使用され、その耐摩耗性と耐熱性が特徴です。SKD11は、炭素鋼にクロム、モリブデン、バナジウムを添加することで、硬度と耐摩耗性を向上させています。

SKD11の成分は、炭素(C)、シリコン(Si)、マンガン(Mn)、リン(P)、硫黄(S)、クロム(Cr)、モリブデン(Mo)、バナジウム(V)などで構成されています。それぞれの成分の割合は、規格によって異なる場合があります。

SKD11は、JIS規格で規定されており、その規格には化学成分の範囲、硬さ、耐摩耗性、耐熱性などが含まれています。これらの規格は、金属加工において高品質な成形や切削加工を行うために重要な指標となります。

SKD11は、金属加工において広く使用されており、特に金型や刃物などの高精度な加工に適しています。その耐摩耗性と耐熱性から、長時間の使用や高温環境下でも性能を維持することができます。

SKD11の適切な選び方と使用方法を理解することは、高品質な金属加工を行うために欠かせません。適切な規格に基づいて選択し、正しい加工方法を適用することで、効率的かつ精密な加工を実現することができます。

1-4. SKD11の処理方法

SKD11は、金属加工において欠かせない高品質な材料です。SKD11を選ぶ際には、いくつかのポイントに注意する必要があります。

まず、SKD11の選び方ですが、材料の純度や硬さ、耐久性などを確認することが重要です。また、加工方法によっても異なる特性を持つため、使用する目的に応じて適切なSKD11を選ぶことが大切です。

SKD11の使用方法については、まず適切な加工方法を選ぶことが重要です。例えば、SKD11は切削加工や研削加工に適していますが、溶接加工には向いていません。そのため、使用する際には適切な加工方法を選びましょう。

さらに、SKD11は耐久性に優れているため、長期間使用することができます。しかし、適切な保管方法や定期的なメンテナンスも重要です。適切な保管環境を整え、定期的な点検や清掃を行うことで、SKD11の寿命を延ばすことができます。

SKD11の選び方と使用方法には注意が必要です。適切な選択と管理を行うことで、高品質な金属加工を実現することができます。

1-5. SKD11の加工方法とポイント

SKD11は、金属加工において非常に重要な材料です。その選び方と使用方法についてご説明します。

まず、SKD11を選ぶ際には、その材料の品質が重要です。高品質なSKD11は、耐摩耗性や耐熱性に優れており、長期間使用することができます。また、硬度も高く、切削加工や穴あけなどの加工作業に適しています。

SKD11を使用する際には、適切な加工方法を選ぶことも重要です。例えば、切削加工では、適切な切削速度と切削深さを選ぶことが必要です。また、穴あけでは、適切な刃物を使用して正確な穴を開けることが求められます。

さらに、SKD11の加工においては、冷却や潤滑剤の使用も重要です。加工中に適切な冷却を行うことで、材料の変形やクラックの発生を防ぐことができます。また、潤滑剤を使用することで、加工時の摩擦を減らし、加工精度を向上させることができます。

以上が、SKD11の選び方と使用方法のポイントです。高品質なSKD11を選び、適切な加工方法と冷却・潤滑剤の使用を心掛けることで、高品質な金属加工を実現することができます。

2. SKD11とSKD61の違いは何ですか?それらの加工方法や使用用途について教えてください。

2-1. SKD11とSKD61の比較

SKD11とSKD61は、どちらも金属加工において重要な材料ですが、それぞれに特徴があります。

まず、SKD11は冷間作業用の工具鋼であり、刃物や金型などの製造に使用されます。SKD11は非常に高い硬度を持ち、耐摩耗性にも優れています。また、加工性も良く、精密な形状を作ることができます。そのため、精密な金属加工が求められる場合には、SKD11が適しています。

一方、SKD61は高温作業用の工具鋼であり、金型の加熱や高温環境下での使用に適しています。SKD61は高い耐熱性を持ち、変形や劣化を起こしにくい特徴があります。また、耐摩耗性も高いため、長期間の使用にも耐えることができます。

どちらの材料も金属加工において重要な役割を果たしていますが、使用する場面や条件によって適切な材料を選ぶ必要があります。加工する材料や環境に応じて、SKD11やSKD61の特性を理解し、適切に使用することが大切です。

2-2. SKD11とSKD61の加工方法の違い

SKD11とSKD61は、金属加工において重要な材料ですが、その加工方法には違いがあります。

まず、SKD11は冷間作業用の工具鋼であり、硬度が高く耐摩耗性に優れています。一方、SKD61は高温作業用の工具鋼であり、耐熱性に優れています。

SKD11の加工方法は、主に切削加工や研削加工が一般的です。切削加工では、旋盤やフライス盤を使用して材料を削り取り、形状を作ります。研削加工では、研磨剤を使用して表面を滑らかに仕上げます。

一方、SKD61の加工方法は、鍛造や鋳造が一般的です。鍛造では、高温で材料を加熱し、ハンマーやプレス機を使って形状を作ります。鋳造では、溶けた金属を型に流し込んで形状を作ります。

SKD11とSKD61はそれぞれ異なる特性を持っており、その特性に合わせた適切な加工方法を選ぶことが重要です。適切な加工方法を選ぶことで、高品質な金属加工が可能になります。

2-3. SKD11とSKD61の使用用途の違い

SKD11とSKD61は、どちらも金属加工において重要な役割を果たす素材ですが、使用用途には違いがあります。

まず、SKD11は冷間作業用の金型材料として広く使用されています。冷間作業では、金型が高温になることはありません。SKD11は高硬度で耐摩耗性に優れており、長期間使用しても変形しにくい特徴があります。そのため、金型の寿命を延ばすことができます。また、SKD11は切削性にも優れているため、精密な形状を作ることができます。

一方、SKD61は高温作業用の金型材料として使用されます。高温作業では、金型が高温にさらされるため、耐熱性が求められます。SKD61は高い耐熱性を持ち、長時間の使用でも変形しにくい特徴があります。また、SKD61は熱伝導性にも優れているため、加熱や冷却が均一に行われ、製品の品質を向上させることができます。

このように、SKD11とSKD61はそれぞれ異なる使用用途を持っています。金属加工を行う際には、使用する材料を適切に選ぶことが重要です。

3. SKD11の加工性や加工方法について教えてください。どのようなポイントに注意すれば良いですか?

3-1. SKD11の加工性について

SKD11は、金属加工において非常に重要な材料です。その加工性の良さから、多くの業界で使用されています。

まず、SKD11の加工性の良さについて考えてみましょう。SKD11は、切削性が非常に優れています。これは、刃物や工具などを使って材料を切削する際に重要な要素です。また、SKD11は熱処理によって硬度を高めることができます。これにより、耐摩耗性や耐久性が向上し、長期間にわたって使用することができます。

さらに、SKD11は耐腐食性にも優れています。これは、金属が酸や塩基などの化学物質によって劣化することを防ぐ性質です。このため、SKD11は様々な環境で使用することができます。

具体的な例を挙げると、SKD11は自動車や航空機の部品、金型などに広く使用されています。これらの産業では、高い品質と耐久性が求められるため、SKD11が選ばれています。

SKD11は金属加工において非常に重要な材料であることがわかりました。その加工性の良さや耐腐食性などの特徴から、多くの業界で使用されています。金属加工に関わる方々にとって、SKD11の選び方と使用方法を理解することは非常に重要です。

3-2. SKD11の加工方法と注意点

SKD11は、金属加工において欠かせない高品質な材料です。SKD11を選ぶ際には、いくつかのポイントに注意する必要があります。

まず、SKD11の特徴を理解することが重要です。SKD11は耐摩耗性や耐熱性に優れており、切削加工やプレス加工に適しています。また、硬さが高いため、耐久性があります。

次に、使用目的に応じて適切なSKD11の硬度を選ぶことが大切です。硬度は材料の耐久性に関わる重要な要素であり、使用する環境や材料の種類によって異なります。適切な硬度を選ぶことで、金属加工の品質や寿命を向上させることができます。

さらに、SKD11の加工方法にも注意が必要です。切削加工やプレス加工など、適切な工程や工具を使用することで、高品質な仕上がりを実現することができます。また、加工時には適切な冷却や潤滑油の使用も重要です。

SKD11の保管方法にも気を配る必要があります。湿気や錆に注意し、適切な環境で保管することで、材料の品質を保つことができます。

SKD11は金属加工において重要な材料であり、適切な選び方と使用方法を守ることで、高品質な加工を実現することができます。

4. SKD11の焼入れ前の硬度と熱処理前後の加工について詳しく知りたいです。

4-1. 焼入れ前のSKD11の硬度について

SKD11は、金属加工において非常に重要な材料です。SKD11を選ぶ際には、その硬度が重要なポイントとなります。

SKD11の焼入れ前の硬度は、通常であればHRC60程度です。焼入れ前の硬度が高いほど、加工後の硬度も高くなります。そのため、高品質な金属加工を行うためには、焼入れ前のSKD11の硬度が適切であることが重要です。

SKD11の硬度を保つためには、正しい加工方法が必要です。例えば、適切な冷却速度や焼入れ温度を守ることが大切です。また、加工後の熱処理や表面処理も重要です。

SKD11は、金属加工において優れた特性を持つ材料です。そのため、適切な選択と使用方法を守ることで、高品質な金属加工を実現することができます。

4-2. 熱処理前後のSKD11の加工方法と変化

SKD11は、金属加工において非常に重要な素材です。熱処理前のSKD11は硬くても脆い性質を持っていますが、熱処理後は強度が増し、耐摩耗性や耐衝撃性も向上します。

SKD11の熱処理方法には、焼入れと焼戻しがあります。焼入れは、高温で加熱した後、急冷することで素材の硬さを増す方法です。焼戻しは、焼入れ後に再度加熱し、適切な温度でゆっくりと冷却することで、硬さと耐衝撃性のバランスを調整する方法です。

熱処理後のSKD11を加工する際には、適切な切削速度や切削深さを選ぶことが重要です。切削速度が速すぎると刃物がすぐに摩耗し、逆に遅すぎると加工時間が長くなります。また、切削深さが深すぎると刃物が折れる可能性がありますので、注意が必要です。

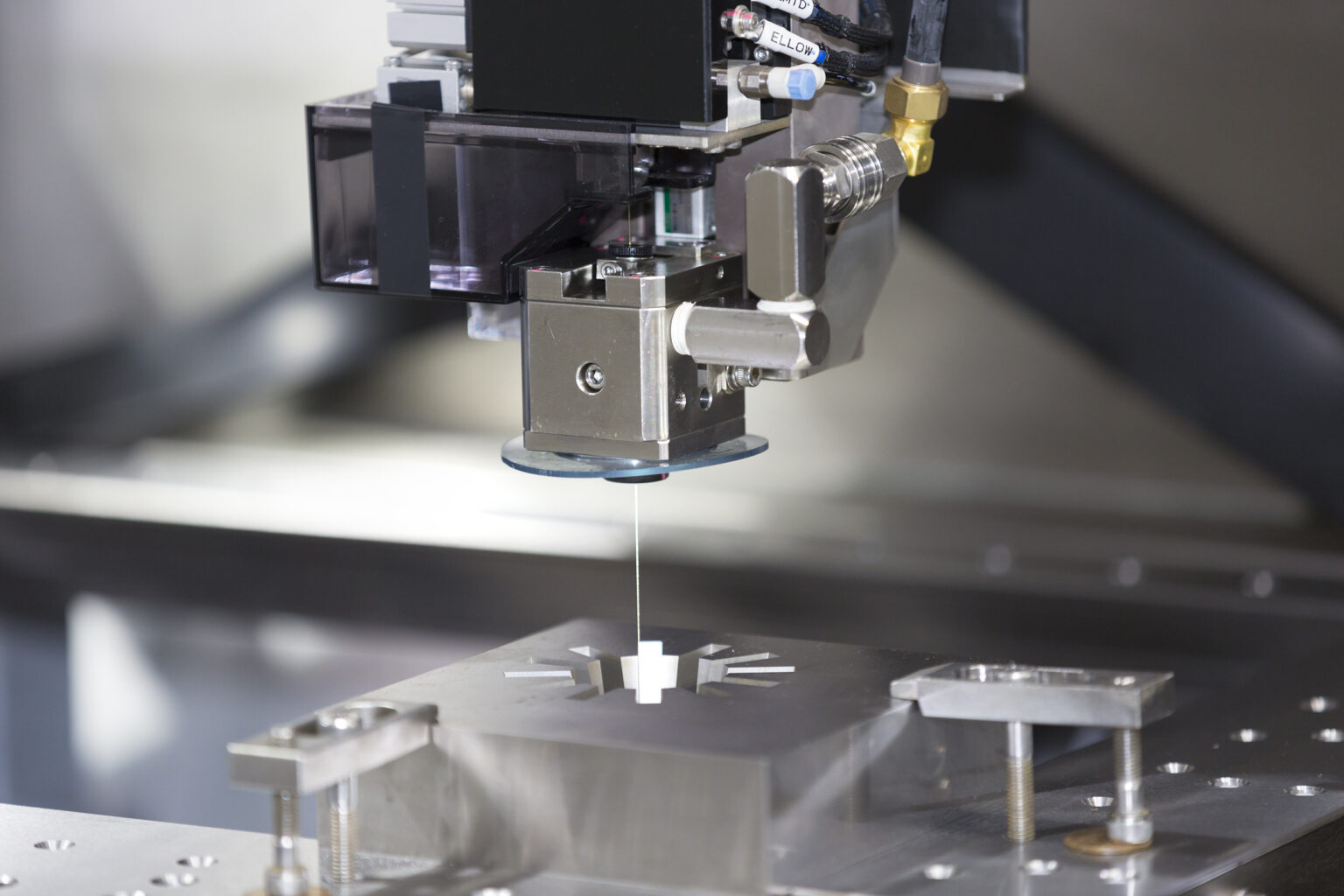

SKD11の加工には、旋盤やフライス盤などの工作機械が使われます。加工時には、適切な冷却液を使い、過熱を防ぐことも重要です。

SKD11は、高品質な金属加工をするために欠かせない素材です。熱処理前後の適切な加工方法を選び、注意深く加工することで、より優れた性能を引き出すことができます。

5. SKD11を使用した切削加工におけるポイントは何ですか?どのような機械ユニットが適していますか?

5-1. SKD11の切削加工におけるポイント

SKD11は、金属加工において非常に重要な材料です。その選び方と使用方法について説明します。

まず、SKD11を選ぶ際には、その材料の品質に注目することが重要です。高品質なSKD11は、耐摩耗性や耐熱性に優れており、長期間使用することができます。また、硬さや耐久性も高いため、切削加工に適しています。

次に、SKD11の使用方法について考えましょう。切削加工を行う際には、適切な切削速度や切削量を設定することが重要です。また、適切な冷却や潤滑を行うことで、材料の劣化を防ぐことができます。

さらに、SKD11は硬い材料であるため、切削工具や加工機械の選び方も重要です。適切な工具や機械を使用することで、効率的かつ正確な加工が可能となります。

以上が、SKD11の選び方と使用方法のポイントです。高品質なSKD11を選び、適切な加工方法を選択することで、金属加工において優れた結果を得ることができます。

5-2. SKD11に適した機械ユニット

SKD11は、金属加工において重要な材料です。SKD11を選ぶ際には、その特性や使用方法を理解することが重要です。

まず、SKD11の特性についてです。SKD11は、耐摩耗性や耐腐食性に優れており、高品質な金属加工を可能にします。また、高硬度であるため、切削や穴あけなどの加工作業にも適しています。さらに、SKD11は熱処理によって硬さを調整することができるため、さまざまな用途に対応できます。

次に、SKD11の使用方法についてです。SKD11は、金型や刃物、工具などの製造に広く使用されています。金型の場合、SKD11は高い精度と耐久性を持っているため、製品の形状を正確に再現することができます。また、刃物や工具に使用する場合、SKD11の耐摩耗性と耐腐食性が長期間の使用を可能にします。

SKD11を選ぶ際のポイントです。まず、信頼性のあるメーカーからの購入をおすすめします。また、使用する機械ユニットに合わせたSKD11の硬さを選ぶことも重要です。さらに、適切な保護措置を講じることで、SKD11の寿命を延ばすことができます。

SKD11は、金属加工において欠かせない材料です。その特性や使用方法を理解し、適切に選ぶことで、高品質な金属加工を実現することができます。

まとめ

SKD11は高品質な金属加工に不可欠な材料です。選ぶ際には耐摩耗性、耐衝撃性、耐熱性を考慮し、硬度や耐久性を確認しましょう。使用時には正確な温度管理と適切な刃物の選択が重要です。適切な切削速度と冷却方法を選ぶことで、最高の結果を得ることができます。また、適切なメンテナンスと保管も忘れずに行いましょう。