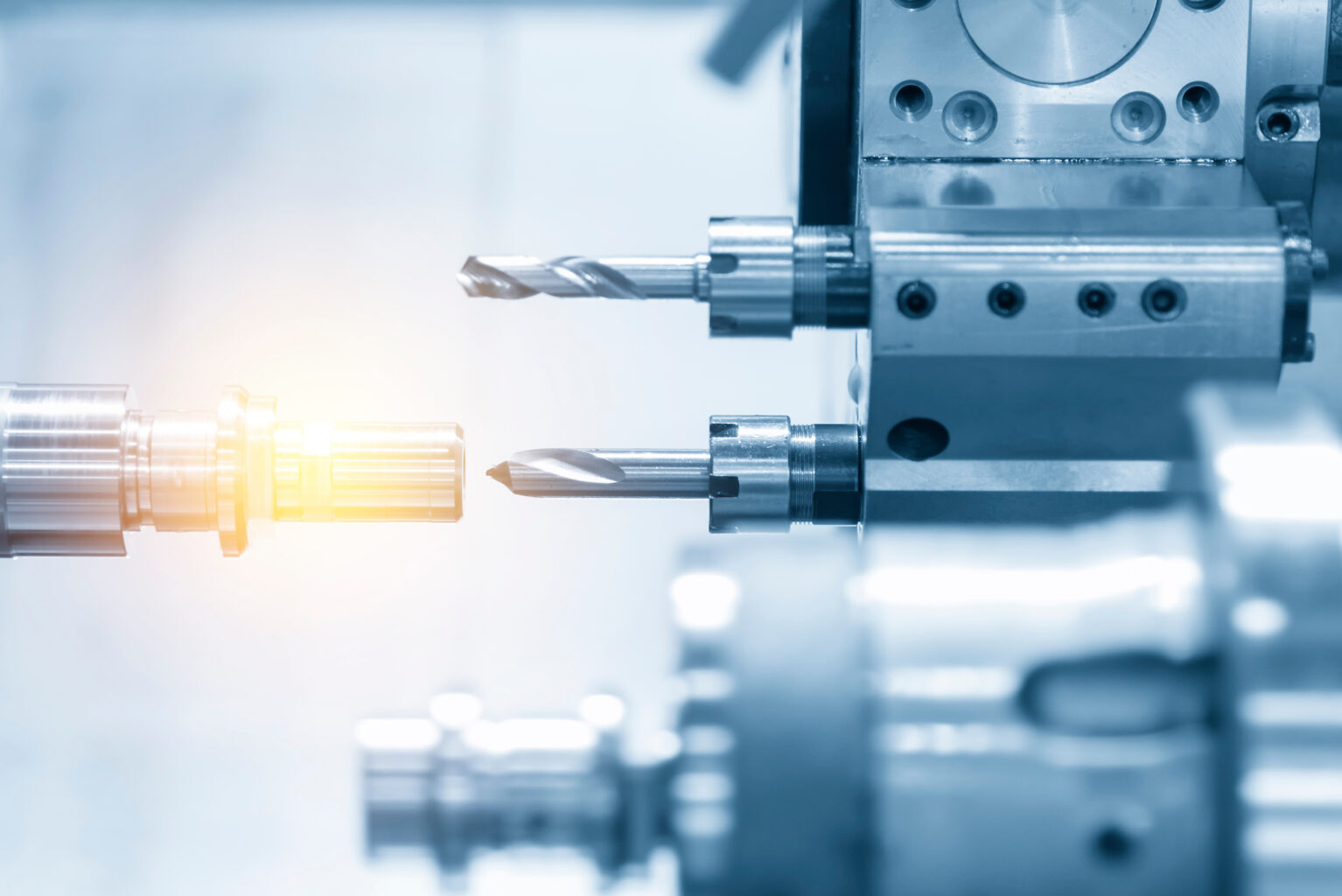

【保存版】SUS303切削加工のポイントを解説!正確な仕上がりを実現する方法

本記事は、SUS303の切削加工に関して知りたい方々に最適です。SUS303とは一体何なのかという基礎知識から、切削加工の方法、正確な仕上がりを実現するためのポイントまで、すべてを詳しく解説します。

もしもあなたがSUS303の切削加工に興味があるのであれば、この記事を見逃すことはありません。素材の特徴や注意点、最も効果的な切削方法など、大切な情報が盛りだくさんです。

さあ、一緒にSUS303の切削加工の世界へ足を踏み入れましょう。正確な仕上がりを実現するためのポイントを学び、専門知識を身につけましょう。それでは、さっそく始めましょう!

1. ステンレス加工の基礎【ステンレス切削加工】

1-1. ステンレス加工の基本知識

ステンレス加工は、金属の中でも特に硬い素材であるステンレス鋼を切削や成形することを指します。ステンレス鋼は耐食性に優れており、錆びにくい性質があります。そのため、食品加工機器や医療機器、建築資材など、さまざまな分野で使用されています。

ステンレス加工を行う際には、いくつかのポイントに注意する必要があります。まず、切削工具を適切に選ぶことが重要です。ステンレス鋼は硬いため、通常の切削工具ではなかなか切れません。硬度に優れた切削工具を使用することで、効率的かつ正確な加工が可能となります。

また、ステンレス鋼は熱に強い素材ですので、加工中に発生する熱をうまく制御する必要があります。適切な冷却方法を選び、加工時の熱の影響を最小限に抑えることが求められます。

さらに、ステンレス加工では切削速度や送り速度などの加工条件も重要です。適切な加工条件を設定することで、ステンレス鋼を効率的に加工することができます。

以上が、ステンレス加工の基本知識です。正確な仕上がりを実現するためには、適切な切削工具の選択や加工条件の設定など、慎重な取り組みが必要です。ステンレス加工のポイントを押さえて、高品質な製品を作り上げましょう。

1-2. ステンレス加工の技術

ステンレス加工の技術は、様々な産業で重要な役割を果たしています。その中でも、SUS303というステンレス鋼の切削加工について解説します。

SUS303は、耐食性に優れた特徴を持ち、機械的な強度も高いため、様々な用途に使用されています。しかし、その特性ゆえに加工が難しいとされています。

正確な仕上がりを実現するためには、以下のポイントに注意する必要があります。

まず、切削速度を適切に設定することが重要です。切削速度が速すぎると、刃物や工具に負荷がかかり、切削面の粗さや割れの原因となります。逆に、切削速度が遅すぎると、加工時間が長くなり、生産性が低下します。適切な切削速度を見極めるためには、実験や経験が必要です。

また、刃物や工具の選択も重要です。SUS303は加工が難しい材料のため、適切な刃物や工具を選ぶことが必要です。刃物の材質や形状、切れ味などを考慮し、最適なものを選ぶことで、効率的な切削加工が可能となります。

さらに、冷却や潤滑も重要なポイントです。切削時には熱が発生し、切削面が焼け付くことがあります。これを防ぐためには、冷却液や潤滑剤を使用することが効果的です。適切な冷却や潤滑を行うことで、切削面の品質を向上させることができます。

以上が、SUS303の切削加工のポイントです。正確な仕上がりを実現するためには、これらのポイントに注意しながら加工を行うことが重要です。

2. 3分でわかるステンレス加工の材料選択。覚えるのは4種類だけ!

2-1. ステンレス加工における材料選択の重要性

ステンレス加工において、材料の選択は非常に重要です。特に、SUS303という材料は、その特性から切削加工に適していると言われています。

SUS303は、耐食性に優れており、錆びにくい特徴があります。また、熱に対しても安定しているため、高温での使用にも適しています。これにより、SUS303は機械部品や工業製品など、さまざまな分野で使用されています。

切削加工においては、材料の硬さや耐摩耗性も重要な要素です。SUS303は、加工性が良く、切削加工に適しているため、精密な仕上がりを実現することができます。また、切削時に発生する熱に対しても安定しており、切削工具の寿命を延ばすことができます。

さらに、SUS303は磁性がないため、磁気部品や電子部品など、磁気を妨げることができない製品にも適しています。

SUS303はその特性から、切削加工において重要な材料となっています。正確な仕上がりを実現するためには、適切な材料選択が欠かせません。

2-2. ステンレス加工に適した材料の種類

ステンレス鋼は、耐食性や耐熱性に優れた特徴を持つため、さまざまな産業分野で使用されています。その中でも、切削加工に適したステンレス鋼の一つがSUS303です。

SUS303は、切削性に優れており、加工しやすい特徴があります。また、耐食性も高く、さまざまな環境下で使用することができます。そのため、機械部品や精密部品などの加工に適しています。

SUS303の切削加工を行う際には、いくつかのポイントに注意する必要があります。まず、適切な切削条件を設定することが重要です。切削速度や切削量、切削液の使用方法などを適切に設定することで、正確な仕上がりを実現することができます。

また、切削工具の選択も重要です。SUS303は比較的柔らかい材料ですが、切削時にはチップの摩耗が進みやすい特徴があります。そのため、適切な切削工具を選ぶことで、寿命を延ばすことができます。

さらに、切削時には適切な冷却や潤滑を行うことも大切です。切削液を使用することで、摩擦や熱の発生を抑えることができます。

以上のポイントに注意しながら、SUS303の切削加工を行うことで、正確な仕上がりを実現することができます。ステンレス鋼の切削加工に挑戦する際には、これらのポイントを参考にしてみてください。

3. ステンレスの切削性について

3-1. ステンレスの切削性能とは

ステンレス鋼は、その耐食性や強度の高さから様々な分野で使用されています。しかし、一方でステンレス鋼は切削加工が難しいという特徴も持っています。その理由は、ステンレス鋼が硬く、耐熱性に優れているため、切削工具の摩耗が進みやすく、切削速度を上げることができないからです。

ステンレス鋼を切削する際には、切削工具の選定が非常に重要です。適切な切削工具を選ぶことで、摩耗を抑え、効率的な切削加工が可能となります。

また、ステンレス鋼の切削加工においては、切削液の使用も欠かせません。切削液は、切削時に発生する熱を冷却し、摩擦を低減する役割を果たします。適切な切削液を使用することで、切削工具の寿命を延ばし、切削精度を向上させることができます。

さらに、ステンレス鋼の切削加工では、切削速度や送り速度を適切に設定することも重要です。適切な切削条件を設定することで、切削時の振動や摩擦を最小限に抑え、正確な仕上がりを実現することができます。

ステンレス鋼の切削加工は難しいですが、適切な工具や切削条件を選ぶことで、高品質な加工が可能となります。切削加工を行う際には、これらのポイントに注意しながら作業を進めることが大切です。

3-2. ステンレスの切削性を向上させる方法

ステンレスの切削性を向上させるためには、いくつかのポイントに注意する必要があります。

まず、適切な切削条件を設定することが重要です。ステンレスは硬く、切削時には高温が発生しやすいため、適切な切削速度や切削量を設定することが必要です。また、切削工具の選択も重要であり、ステンレスに対応した切削工具を使用することが必要です。

さらに、切削液の使用も効果的です。ステンレスは切削時に摩擦熱が発生しやすいため、切削液を使用することで冷却効果を高めることができます。切削液は切削時の摩擦を減らし、切削面の精度を向上させる役割も果たします。

適切な切削工具のメンテナンスも重要です。切削工具は使用するうちに摩耗してしまうため、定期的なメンテナンスや交換を行うことが必要です。適切な切削工具のメンテナンスを行うことで、切削性能を維持し、正確な仕上がりを実現することができます。

以上が、ステンレスの切削性を向上させるためのポイントです。これらのポイントに注意しながら切削加工を行うことで、より効率的かつ正確な加工が可能となります。

4. SUS303とSUS304の違いが今すぐわかる!加工方法や使用用途を解説!!

4-1. SUS303とSUS304の特徴と違い

SUS303とSUS304は、どちらもステンレス鋼の種類ですが、それぞれ特徴や違いがあります。

まず、SUS303は加工に非常に適していることが特徴です。切削加工や穴あけなどの加工がしやすく、精密な仕上がりを実現することができます。また、SUS303は耐食性が高いため、食品加工機械や医療機器などの製造にもよく使用されます。

一方、SUS304は一般的なステンレス鋼としてよく知られています。耐食性があり、さまざまな環境で使用することができます。また、SUS304は磁性がないため、磁石にくっつかないという特徴もあります。

SUS303とSUS304の違いは、主に成分の違いによるものです。SUS303は硫黄とセレンという成分を含んでおり、加工性を向上させる効果があります。一方、SUS304は硫黄とセレンを含んでいないため、加工性はSUS303よりも劣ります。

切削加工を行う際には、材料の特性や用途に応じてSUS303かSUS304かを選ぶことが重要です。正確な仕上がりを実現するためには、材料の特徴を理解し、適切な加工方法を選択することが必要です。

4-2. SUS303とSUS304の加工方法の比較

SUS303とSUS304は、切削加工においてよく使用される材料ですが、それぞれの加工方法には違いがあります。

まず、SUS303は加工しやすい特徴があります。そのため、削りやすい材料として知られています。一方で、SUS304はSUS303に比べて加工が難しいとされています。そのため、切削速度や刃物の選定には注意が必要です。

SUS303とSUS304の違いは、主に材料の成分にあります。SUS303は、炭素と硫黄の含有量が多いため、切削しやすい特徴があります。一方、SUS304は、クロムとニッケルの含有量が多く、耐食性に優れています。

加工方法の比較では、SUS303は削りやすいため、高速旋盤やマシニングセンターなどの高速加工機が適しています。一方、SUS304は加工が難しいため、切削速度を下げたり、刃物の選定に注意したりする必要があります。

SUS303とSUS304は切削加工において異なる特徴を持っています。加工方法を適切に選択することで、正確な仕上がりを実現することができます。

4-3. SUS303とSUS304の使用用途の違い

SUS303とSUS304は、どちらもステンレス鋼として知られていますが、使用用途には違いがあります。

まず、SUS303は、耐食性に優れた特徴を持ちながら、加工性も非常に良いため、主に機械部品や精密部品に使用されます。例えば、ボルトやナット、軸受けなどがあります。また、SUS303は、切削加工に適しており、精密な仕上がりを実現することができます。

一方、SUS304は、一般的なステンレス鋼として広く使われています。耐食性に優れ、食品加工や建築材料、化学工業など、幅広い用途に適しています。SUS304は、非常に強度があり、耐久性にも優れています。

つまり、SUS303は加工性が良いため、機械部品や精密部品に使用されることが多く、SUS304は耐食性や耐久性が求められる場面で使用されることが多いです。

このように、SUS303とSUS304は、それぞれ異なる使用用途を持っており、適切な材料を選ぶことが重要です。

5. SUS304で材料指定がありますが、SUS303に変更することで違いはありますか?

5-1. SUS304とSUS303の材料の違い

SUS304とSUS303は、どちらもステンレス鋼の種類ですが、材料の違いがあります。

まず、SUS304は一般的により一般的なステンレス鋼であり、耐食性に優れています。これは、鉄とクロムの合金であり、クロムの含有量が18%以上であるためです。そのため、SUS304は食品加工や医療機器などの特に高い耐食性が求められる分野で広く使用されています。

一方、SUS303はSUS304よりも加工性に優れています。これは、鉄、クロム、およびニッケルの合金であり、クロムの含有量が18%未満であるためです。そのため、SUS303は切削加工や旋盤加工などの加工性が重要な分野でよく使用されます。

また、SUS303はSUS304に比べてやや低い耐食性を持っています。そのため、耐食性が特に重要な場合にはSUS304を選ぶことが推奨されます。

以上が、SUS304とSUS303の材料の違いです。それぞれの特性を理解し、使用する場面に応じて適切な材料を選ぶことが重要です。

5-2. SUS303への材料変更の影響

SUS303は、切削加工において重要な材料です。しかし、材料を変更することで、切削加工にどのような影響があるのでしょうか?

まず、SUS303の特徴を理解することが重要です。SUS303は、ステンレス鋼の一種であり、耐食性が高く、加工しやすいという特徴があります。そのため、自動車や家電製品など、さまざまな製品に使用されています。

しかし、材料を変更することで、切削加工の精度や仕上がりに影響が出ることがあります。たとえば、SUS303から別の材料に変更すると、切削による摩擦や熱の発生量が変わるため、切削工具の選定や加工条件の調整が必要になります。

また、材料の変更によって、加工時の振動や歪みの発生も変わる場合があります。これらの影響を最小限に抑えるためには、適切な工具や加工方法を選ぶことが重要です。

SUS303への材料変更は、切削加工に様々な影響を与える可能性があります。そのため、材料変更を行う際には、事前に詳細な検討と計画が必要です。

まとめ

SUS303切削加工のポイントを解説します。まず、適切な切削速度を選ぶことが重要です。高速で切削すると表面粗さが改善されます。次に、適切な切削深さを選びましょう。深すぎると切削力が増え、刃物の寿命が短くなります。また、適切な冷却液を使用して加工することも必要です。これにより、切削熱を抑え、切削力を減少させることができます。正確な測定と工具の定期的なメンテナンスを行い、高品質な仕上がりを実現しましょう。