切削作業における最適な切削油の選び方:油性と水性の比較解説

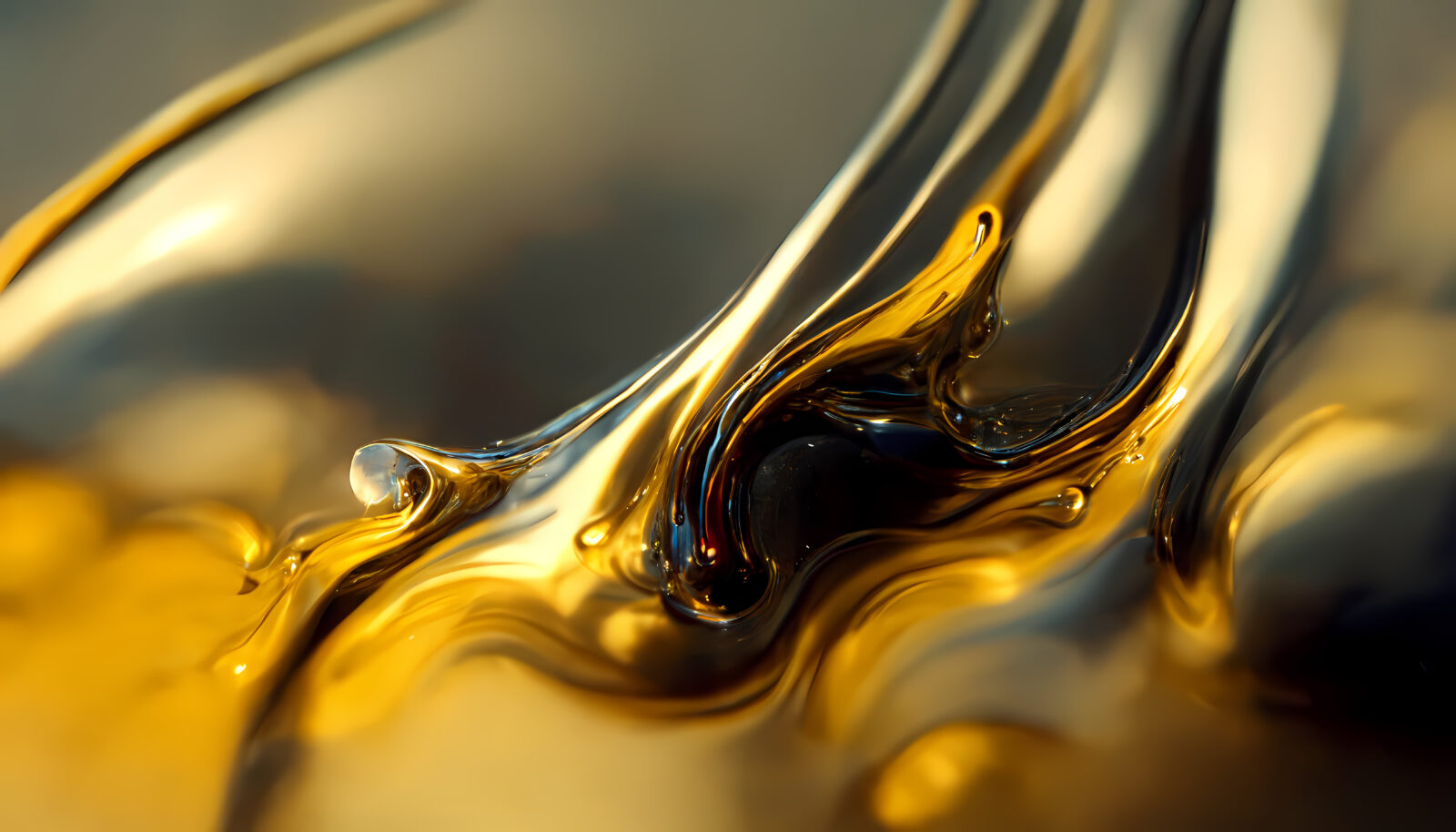

金属加工において、切削油は非常に重要な役割を果たしますが、その選び方には様々な要素が絡んできます。特に、油性と水性の切削油の比較には、多くの人が迷うことがあります。

本記事では、切削作業における最適な切削油の選び方について、油性と水性の特徴と比較を交えながら解説していきます。金属加工に携わる方々や興味がある方々にとって、切削油の選び方は生産性や品質向上に直結する重要な要素です。

この記事では、切削作業において使用される切削油の基本的な知識から始め、それぞれの特性や利点、欠点を詳しく解説していきます。また、切削油の選び方のポイントや注意点も紹介しますので、安心して切削作業に取り組むことができるでしょう。

切削作業における最適な切削油の選び方について、より詳しく知りたい方や迷っている方にとって、この記事は有益な情報を提供できることを願っています。さあ、一緒に切削油の選び方を見ていきましょう。

1. 切削油の水溶性と油性の違い

1-1. 水溶性切削油と油性切削油の定義と特徴

切削作業における最適な切削油の選び方について考えてみましょう。切削油とは、金属加工の際に切削工具と金属の摩擦を減らし、切削時の熱を冷却するために使用される液体です。切削油には主に水溶性切削油と油性切削油の2種類があります。

水溶性切削油は、水と油を混ぜた液体で、主に冷却効果を重視した切削作業に使用されます。水と油の割合を調整することで、冷却効果や潤滑効果を調整することができます。また、水溶性切削油は廃液処理が比較的容易であり、環境にやさしいという特徴もあります。

一方、油性切削油は、主に潤滑効果を重視した切削作業に使用されます。油性切削油は水溶性切削油と比べて冷却効果は劣りますが、潤滑効果が高いため、切削工具と金属の摩擦を減らすことができます。また、油性切削油は耐久性が高く、長時間の使用にも耐えることができます。

どちらの切削油を選ぶかは、切削作業の条件や目的によって異なります。冷却効果を重視する場合は水溶性切削油を、潤滑効果を重視する場合は油性切削油を選ぶことが一般的です。しかし、最適な切削油を選ぶためには、専門家のアドバイスや実際の作業条件を考慮することが重要です。

1-2. 水溶性切削油と油性切削油の比較

切削作業において、最適な切削油の選び方には、水溶性切削油と油性切削油の比較があります。

まず、水溶性切削油についてです。水溶性切削油は、水と油を混ぜたもので、切削作業中に冷却や潤滑効果を発揮します。水溶性切削油は、環境に優しいとされており、廃棄物処理も比較的容易です。また、切削油の効果を保つためには、定期的な交換が必要です。

一方、油性切削油は、水とは混ざらない油で、高い潤滑効果を持ちます。油性切削油は、高温での切削作業に適しており、切削面の仕上げが良くなるとされています。ただし、廃棄物処理が難しく、環境負荷が大きいというデメリットもあります。

具体的な例を挙げると、金属加工の現場では、水溶性切削油が主に使用されます。これは、冷却効果や廃棄物処理の容易さが求められるためです。一方、高温での切削作業が必要な場合や、切削面の仕上げが重要な場合には、油性切削油が選ばれることがあります。

最適な切削油の選び方は、使用する環境や目的によって異なります。水溶性切削油は環境に優しいが交換が必要で、油性切削油は高い潤滑効果があるが廃棄物処理が難しいという特徴があります。切削作業を行う際には、これらの特徴を考慮し、最適な切削油を選ぶことが重要です。

2. 切削油(クーラント液)の種類、成分、メリット・デメリット

2-1. 切削油の主な種類とその特徴

切削作業において、切削油は非常に重要な役割を果たします。切削油は、金属の加工時に使用される潤滑剤であり、切削工具と被加工物の摩擦を減らし、加工品質を向上させる役割を果たします。

切削油には、主に油性と水性の2つの主な種類があります。油性切削油は、石油系の原料を使用して作られており、高い潤滑性を持ち、切削時の摩擦を効果的に減らすことができます。また、切削油の膜形成作用により、被加工物の表面を保護することもできます。一方、水性切削油は、水を主成分としており、環境にやさしいという特徴があります。また、冷却効果が高く、加工時の熱を効果的に取り除くことができます。

どちらの切削油を選ぶかは、加工する材料や加工条件によって異なります。一般的には、重い切削作業や高温での加工には油性切削油が適しており、軽い切削作業や冷却効果を求める場合には水性切削油が適しています。

切削油の選択は、切削作業の品質や効率に大きく影響を与えるため、適切な切削油を選ぶことが重要です。加工条件や材料に合わせて、適切な切削油を選んで、効果的な切削作業を行いましょう。

2-2. 切削油の主な成分と役割

切削油は、金属加工において重要な役割を果たします。切削油には、主に油性と水性の2つのタイプがあります。それぞれの特徴と役割を比較してみましょう。

まず、油性の切削油です。油性の切削油は、主に石油由来の成分を含んでいます。このタイプの切削油は、金属と切削工具の間に薄い油膜を形成し、摩擦や熱を軽減します。また、切削時に発生する金属粉や切りくずを吸収し、排出する効果もあります。そのため、切削作業の精度や寿命を向上させることができます。しかし、油性の切削油は、廃棄物処理や取り扱いに注意が必要です。

一方、水性の切削油は、主に水と添加剤からなります。水性の切削油は、環境にやさしいという特徴があります。また、切削時に発生する熱を冷却する役割も果たします。しかし、水性の切削油は、切削作業後に錆が発生することがあるため、保管や管理に気を付ける必要があります。

切削油の選び方は、切削作業の種類や条件によって異なります。油性の切削油は、重い切削作業や高温の環境での使用に適しています。一方、水性の切削油は、軽い切削作業や環境への配慮が必要な場合に適しています。

切削油の選択は重要です。適切な切削油を使用することで、切削作業の効率や品質を向上させることができます。

2-3. 切削油のメリットとデメリット

切削作業において、切削油は非常に重要な役割を果たします。切削油は、金属加工時に切削工具と金属の摩擦を減らし、切削面の品質を向上させる役割があります。また、切削油は切削工具の寿命を延ばし、作業効率を向上させる効果もあります。

切削油には、油性と水性の2つのタイプがあります。油性の切削油は、高い潤滑性と冷却効果を持っており、金属加工時に高い切削性能を発揮します。一方、水性の切削油は、環境にやさしいという特徴があります。また、水性の切削油は、廃液処理が比較的容易であり、コスト面でも優れています。

しかし、油性の切削油は、廃液処理が難しく、廃液の処理費用がかかるというデメリットがあります。また、油性の切削油は、作業現場での取り扱いが難しい場合があります。

一方、水性の切削油は、廃液処理が比較的容易であり、環境にやさしいというメリットがあります。しかし、水性の切削油は、冷却効果や潤滑性が油性の切削油に比べて劣る場合があります。

切削油の選び方は、作業内容や環境によって異なります。油性の切削油は、高い切削性能が求められる場合に適しています。一方、環境にやさしい切削油を選びたい場合は、水性の切削油が適しています。

切削油の選択は重要ですが、作業現場の安全性や環境への配慮も考慮しなければなりません。適切な切削油を選ぶことで、効率的な作業を行いながら、環境にも配慮した金属加工が可能となります。

3. 切削油についての基本的な情報

3-1. 切削油の役割と重要性

切削作業において、切削油は非常に重要な役割を果たします。切削油は、金属加工時に刃物と材料の間に挟まれた摩擦や熱を抑える役割を果たし、切削工具の寿命を延ばし、作業効率を向上させます。

また、切削油には冷却効果もあります。金属加工時に発生する熱を吸収し、工具や材料の温度上昇を抑えることで、加工精度を向上させることができます。

さらに、切削油は切削時に発生するチップや粉塵を取り込んで排出する役割もあります。これにより、作業現場の清潔さを保ち、作業効率を高めることができます。

3-2. 油性切削油と水性切削油の比較

切削油には、主に油性切削油と水性切削油の2種類があります。油性切削油は、石油系の成分を主成分としており、潤滑性や冷却性に優れています。一方、水性切削油は、水を主成分としており、環境への負荷が少なく、廃棄物処理も比較的簡単です。

油性切削油は、高い潤滑性と冷却性が求められる精密な加工に適しています。一方、水性切削油は、一般的な金属加工に適しており、環境への配慮が求められる場合にも選ばれることがあります。

どちらの切削油を選ぶかは、加工する材料や作業条件によって異なります。加工する材料がアルミニウムや銅などの非鉄金属である場合には、水性切削油が適していることが多いです。一方、鉄やステンレスなどの鉄系金属を加工する場合には、油性切削油が適していることが多いです。

切削油の選び方は、作業内容や環境への配慮などを考慮し、専門家のアドバイスを受けることが重要です。切削油を適切に選ぶことで、安全かつ効率的な切削作業を行うことができます。

3-2. 切削油の使用方法と注意点

切削作業において、切削油は非常に重要です。切削油は、金属加工において切削工具とワークピースの摩擦を減らし、切削時の熱を冷却する役割を果たします。切削油を適切に選ぶことは、作業効率や加工精度に大きな影響を与えます。

切削油には、油性と水性の2つのタイプがあります。油性切削油は、潤滑性が高く、切削面の仕上げが良くなります。また、切削時の熱を効果的に冷却することができます。一方、水性切削油は、切削油の中でも環境にやさしいタイプであり、廃棄物処理の負担が少ないという利点があります。

どちらの切削油を選ぶかは、加工する材料や作業環境によって異なります。例えば、アルミニウムや銅などの非鉄金属を加工する場合には、水性切削油が適しています。一方、鉄やステンレスなどの鉄鋼を加工する場合には、油性切削油が適しています。

切削油の使用方法には、いくつかの注意点があります。まず、切削油は適切な量を使うことが重要です。過剰に使用すると、切削面の仕上げが悪くなるだけでなく、廃棄物処理の負担も増えます。また、切削油は定期的に交換する必要があります。古くなった切削油を使用すると、冷却効果が低下し、加工精度が悪くなる可能性があります。

切削作業において最適な切削油を選ぶことは、作業効率や加工精度を向上させるために重要です。材料や作業環境に応じて、油性切削油か水性切削油かを選び、適切な使用量と定期的な交換を心がけましょう。

3-3. 切削油の保管と廃棄について

切削作業において、最適な切削油を選ぶことは非常に重要です。切削油は、金属加工時に摩擦を減らし、工具の寿命を延ばし、加工精度を向上させる役割を果たします。切削油には主に油性と水性の2種類がありますが、それぞれに特徴があります。

油性の切削油は、粘度が高く、摩擦を効果的に減らすことができます。また、切削時に発生する熱を効果的に冷却することもできます。そのため、重い切削作業や高速切削に適しています。しかし、油性の切削油は廃棄物処理が難しく、環境への負荷が大きいというデメリットもあります。

一方、水性の切削油は、水を主成分としているため、廃棄物処理が比較的容易ですし、環境への負荷も少ないです。また、切削油の潤滑効果や冷却効果も高く、精度の高い加工に適しています。しかし、水性の切削油は腐食のリスクがあるため、適切な管理が必要です。

どちらの切削油を選ぶかは、加工する材料や作業条件によって異なります。重い切削作業を行う場合や、廃棄物処理に関して問題がない場合は、油性の切削油が適しています。一方、環境への負荷を軽減したい場合や、腐食のリスクを最小限に抑えたい場合は、水性の切削油を選ぶことがおすすめです。

切削油の選び方は、作業内容や環境への影響を考慮しながら慎重に行う必要があります。適切な切削油を選ぶことで、効率的な加工作業を行い、品質の高い製品を生み出すことができます。

4. 水溶性切削液の特長や種類について詳しく

4-1. 水溶性切削液の特長と利点

水溶性切削液は、金属加工において広く使用されている切削油の一種です。その特長と利点についてご説明いたします。

まず、水溶性切削液の特長の一つは、環境への負荷が少ないことです。水溶性切削液は、油性の切削油と比べて揮発性が低く、燃えにくい特性があります。そのため、火災のリスクを軽減することができます。また、廃棄物処理も比較的容易であり、環境への影響を抑えることができます。

さらに、水溶性切削液は冷却効果が高いという利点もあります。金属加工においては、切削時に発生する熱を効果的に冷却することが重要です。水溶性切削液は、水を主成分としているため、高い冷却効果を発揮します。これにより、工具や加工物の寿命を延ばすことができます。

また、水溶性切削液は加工物への付着が少ないという利点もあります。油性の切削油は、加工物に付着しやすく、後工程の処理に影響を及ぼすことがあります。一方、水溶性切削液は、水を主成分としているため、加工物への付着が少なく、後工程の処理をスムーズに行うことができます。

以上が、水溶性切削液の特長と利点の一部です。次に、油性切削液との比較についてもご説明いたします。

4-2. 水溶性切削液の主な種類と選び方

切削作業において、切削油は非常に重要な役割を果たします。特に、金属加工においては、切削油の選び方が作業の効率や品質に直結するため、注意が必要です。

切削油には、油性と水性の2つの主な種類があります。油性切削油は、潤滑性や冷却効果に優れており、高温や重負荷の作業に適しています。一方、水性切削液は、環境への影響が少なく、廃液処理が容易なため、最近では注目されています。

油性切削油の選び方には、作業条件や加工する材料に合わせた粘度や添加剤の種類を考慮する必要があります。一方、水性切削液の選び方には、冷却効果や防錆性能、切削液の安定性などが重要な要素となります。

例えば、アルミニウムの切削作業では、水性切削液が適しています。アルミニウムは高温で加工すると酸化しやすいため、水性切削液の冷却効果が有効です。また、鉄やステンレスの切削作業では、油性切削油が適しています。これらの材料は高温で切削するため、油性切削油の潤滑性が必要です。

切削油の選び方は、作業内容や材料によって異なるため、注意が必要です。作業効率や品質を向上させるためには、適切な切削油を選ぶことが重要です。

4-3. 水溶性切削液の使用上の注意点

水溶性切削液は、金属加工において広く使用されている切削油の一種です。その特徴は、水と油を混ぜた液体であり、環境に優しいという点です。

水溶性切削液は、切削作業において冷却や潤滑効果を持ち、切削工具と加工物の摩擦を減らすことができます。また、切削液の中には、金属粉や切削チップを取り除くフィルターも存在します。

しかし、水溶性切削液を使用する際にはいくつかの注意点があります。まず、切削液の濃度を適切に調整する必要があります。濃度が高すぎると加工物に悪影響を及ぼす可能性があり、逆に濃度が低すぎると切削効果が得られない場合があります。

また、水溶性切削液は微生物の繁殖を促すため、定期的な清掃と交換が必要です。さらに、切削作業後は切削液をしっかりと洗い流す必要があります。

水溶性切削液は効果的な切削油ですが、適切な管理と注意が必要です。正しい使い方を守りながら、金属加工の効率を向上させましょう。

5. 切削油の選び方や効果について解説

5-1. 切削油の選び方と考慮すべき要素

切削作業において、最適な切削油を選ぶことは非常に重要です。切削油は、金属加工において切削工具と被加工材料の摩擦を軽減し、切削効率を向上させる役割を果たします。

切削油を選ぶ際に考慮すべき要素はいくつかあります。まず、切削油の種類です。主に油性と水性の2種類があります。油性切削油は、高い潤滑性と冷却効果を持ち、高速切削や重切削に適しています。一方、水性切削油は環境にやさしく、廃棄物処理の負担を軽減する利点があります。

次に、被加工材料や切削条件に合わせた切削油の選択が重要です。例えば、アルミニウムやステンレス鋼などの非鉄金属には、鉄などの切削油とは異なる特殊な切削油が必要です。また、切削条件によっても適した切削油は異なります。切削速度や切削深さ、冷却効果などを考慮し、最適な切削油を選ぶ必要があります。

切削油の品質やコストも重要な要素です。品質の良い切削油は、切削工具の寿命を延ばし、加工精度を向上させます。しかし、高品質な切削油はコストも高くなる場合があります。予算や加工目的に合わせて、品質とコストをバランス良く考慮することが大切です。

以上の要素を考慮し、切削作業における最適な切削油を選ぶことが重要です。切削油の種類、被加工材料や切削条件への適合性、品質とコストのバランスを考えながら、効率的かつ効果的な切削作業を行いましょう。

5-2. 切削油の効果と改善策

切削作業において、切削油は非常に重要な役割を果たします。切削油は、金属の切削時に生じる摩擦や熱を抑え、切削精度を向上させるために使用されます。しかし、油性と水性の切削油のどちらを選ぶべきか迷ってしまうこともあるかもしれません。

油性の切削油は、金属表面に薄い保護膜を形成し、摩擦を減らす効果があります。また、切削時に生じる熱をより効果的に冷却することもできます。一方、水性の切削油は、環境にやさしいという利点があります。また、切削時に生じるチップや切削油の飛散を抑えることもできます。

具体的な例を挙げると、油性の切削油は、高速での切削や重い負荷がかかる作業に適しています。一方、水性の切削油は、軽い切削作業や環境への配慮が必要な場合に適しています。

切削油の選択は作業内容や環境によって異なります。切削精度や作業効率を向上させたい場合は、油性の切削油が適しているかもしれません。一方、環境への配慮が重要な場合は、水性の切削油を選ぶことが良いでしょう。切削作業において最適な切削油を選ぶためには、作業内容や要件を考慮し、専門家のアドバイスを受けることが大切です。

5-3. 切削油の使用による加工品質への影響

切削油は、金属加工において重要な役割を果たします。切削油は、切削時に発生する摩擦熱を冷却し、切削工具と加工材料の摩擦を減らすことで、加工品質の向上や工具の寿命延長に寄与します。

切削油には、油性と水性の2つの主な種類があります。油性切削油は、石油系のベースオイルを主成分としています。一方、水性切削油は、水を主成分としており、添加剤によって機能が強化されています。

油性切削油は、高い潤滑性と冷却効果を持ち、重い加工作業や高温での加工に適しています。一方、水性切削油は、環境にやさしく、廃棄物処理が容易です。また、切削液としての冷却効果も高く、軽い加工作業や低温での加工に適しています。

どちらの切削油を選ぶかは、加工条件や加工材料によって異なります。重い加工作業や高温での加工を行う場合は、油性切削油が適しています。一方、軽い加工作業や低温での加工を行う場合は、水性切削油が適しています。

切削油の選び方は、加工品質や加工効率に大きく影響を与えるため、十分な検討が必要です。加工条件や加工材料に合わせて最適な切削油を選び、安全かつ効果的な金属加工を行いましょう。

まとめ

切削作業における最適な切削油の選び方には、油性と水性の比較が重要です。油性切削油は耐久性があり、高温での使用に適していますが、廃棄物処理が難しいという欠点もあります。一方、水性切削油は環境に優しく廃棄物処理が容易ですが、冷却効果や耐久性には制約があります。使用状況や作業要件に応じて、適切な切削油を選ぶことが重要です。