キー溝加工とは?用途や必要な工具、手順を詳しく解説

この記事はあなたに向けています if you

「キー溝加工とは何なのか知りたい!」

「キー溝加工で使う道具や手順を知りたい!」

「キー溝加工の使い方や用途を知りたい!」

「キー溝加工を始める前に知っておくべき情報を教えてほしい!」

もし、あなたの目標がキー溝加工を使って作業をすることであれば、この記事はあなたにとって非常に役立つ情報となるでしょう。

キー溝加工の詳細や基本的な知識、用途、必要な工具や手順、さらには始め方についてまで、この記事ではキー溝加工に関するすべてを解説しています。

1. キー溝加工の基礎知識とメリット・デメリット

1-1. キー溝加工とは何か?

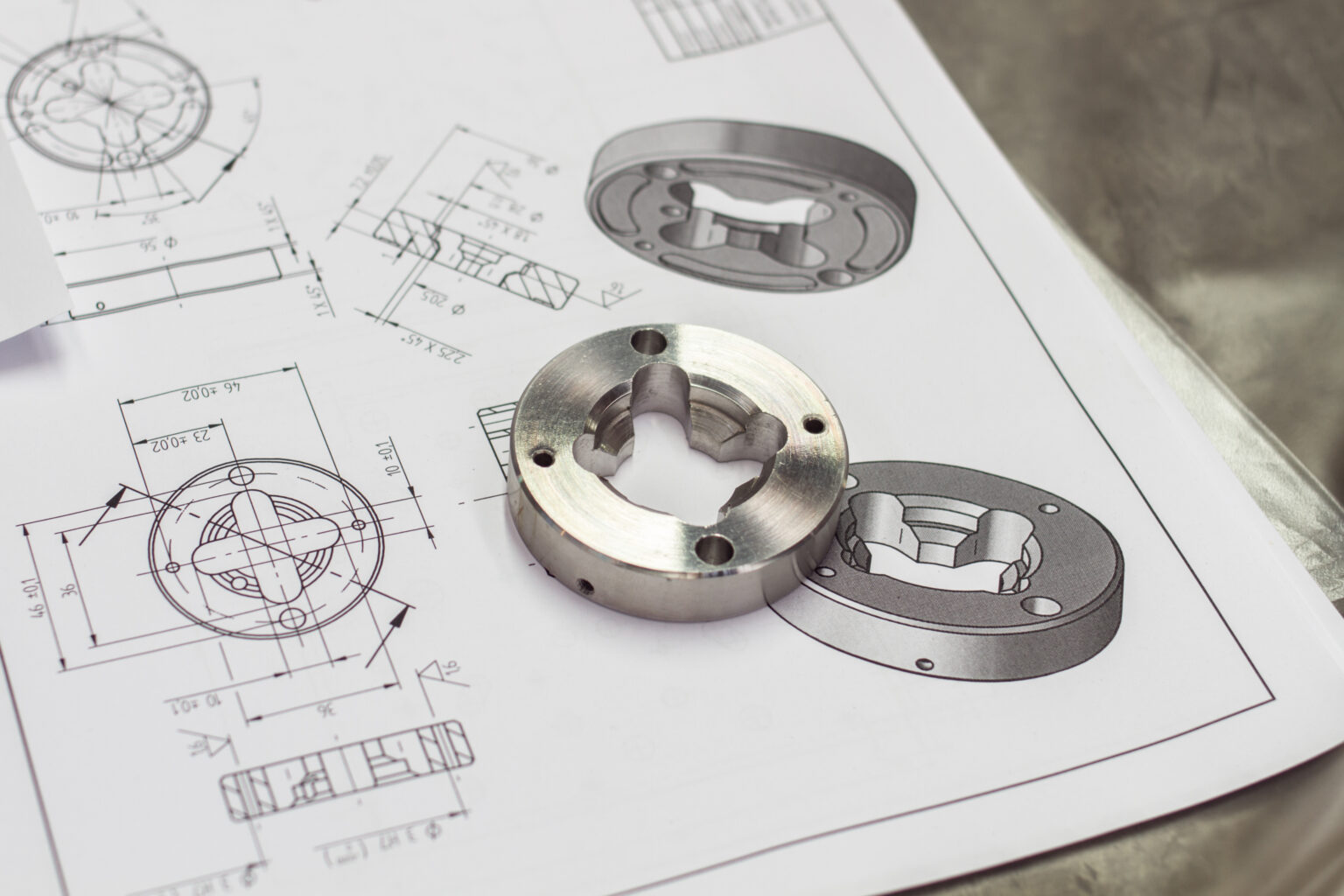

キー溝加工とは、機械部品や工具などの製造工程で行われる加工方法の一つです。キー溝とは、軸となる部品に切られた溝のことを指します。このキー溝には、別の部品が嵌め込まれることで、回転や運動を伝える役割があります。

キー溝加工は、機械の正確な動きや安定性を確保するために非常に重要な役割を果たしています。例えば、自動車のエンジンや工作機械など、多くの機械部品にキー溝加工が施されています。

キー溝加工を行うためには、専用の工具や機械が必要です。まず、軸にキー溝を切るためのフライス盤や旋盤などの加工機械が使用されます。そして、適切な大きさと形状のキーを選び、キー溝に嵌め込まれるように取り付けられます。

キー溝加工は、機械部品の製造において欠かせない工程です。正確な加工と適切なキーの選択によって、機械の性能や耐久性を向上させることができます。

1-2. キー溝加工のメリットとは?

キー溝加工のメリットは何でしょうか?キー溝加工は、機械や装置の動力を伝えるために使用される重要な工程です。キー溝加工を行うことで、以下のようなメリットが得られます。

まず第一に、キー溝加工によって機械や装置の動力伝達効率が向上します。キー溝は、軸と軸受けの間で力を伝えるための接合部分です。正確なキー溝加工によって、力の伝達がスムーズに行われ、効率的な動力伝達が実現されます。

さらに、キー溝加工によって機械や装置の安定性が向上します。キー溝は、軸と軸受けをしっかりと固定する役割も果たしています。正確なキー溝加工によって、軸と軸受けのズレやずれを防ぎ、機械や装置の安定性を高めることができます。

キー溝加工はメンテナンス性を向上させます。キー溝によって軸と軸受けがしっかりと固定されているため、メンテナンス時に部品の交換や修理が容易に行えます。これにより、機械や装置の故障時に迅速かつ効率的な修理が可能となります。

キー溝加工は機械や装置の動力伝達効率や安定性、メンテナンス性を向上させる重要な工程です。キー溝加工を適切に行うことで、機械や装置の性能を最大限に引き出すことができます。

1-3. キー溝加工のデメリットとは?

キー溝加工にはいくつかのデメリットがあります。

まず第一に、キー溝加工は専門的な技術と特殊な工具が必要です。このため、一般のDIY愛好家や初心者には難しい作業となることがあります。また、工具や材料の調達も容易ではないため、手間やコストがかかることもあります。

さらに、キー溝加工は時間と手間がかかる作業です。正確な計測や切削作業を行う必要がありますので、慎重な作業が求められます。そのため、時間に余裕がない場合や短期間での作業が必要な場合には、キー溝加工は適していないかもしれません。

また、キー溝加工が不適切に行われると、機械の故障や機能の低下などの問題が生じる可能性があります。正確な計測や適切な切削技術が必要ですので、経験や知識のない人が行う場合には注意が必要です。

以上がキー溝加工のデメリットです。専門的な技術や手間がかかることには注意しながら、必要な場合には専門家のサポートを受けることが重要です。

2. 異なるキー溝加工法の違い

2-1. スロッター加工とは?

スロッター加工とは、機械加工の一種であり、金属などの材料に溝を切る作業を指します。この加工方法は、工業製品や機械部品などの製造において広く使用されています。

スロッター加工は、主にキー溝を作るために行われます。キー溝は、軸と軸受けの間で回転力を伝えるために使用される溝です。例えば、自動車のエンジンや機械の歯車などでよく見られる形状です。

スロッター加工を行うためには、いくつかの工具が必要です。まず、スロッターと呼ばれる特殊な切削工具が使用されます。このスロッターは、材料の表面に溝を切り込むために回転しながら進行します。また、加工する材料を固定するための専用の治具も必要です。

スロッター加工の手順は、まず加工する材料を適切に固定し、スロッターを使って溝を切ります。加工が終わったら、材料を取り出し、仕上げの作業を行います。この仕上げ作業には、溝の端を整えるための工具や研磨材料が使用されます。

スロッター加工は、精密な溝を作るために重要な加工方法です。機械部品の製造や修理など、さまざまな分野で活用されています。

2-2. ブローチ加工とは?

ブローチ加工とは、工作物の表面に溝や穴を作るための加工方法です。ブローチは、固定された刃を持つ工具で、回転させながら工作物に切り込みを入れていきます。

ブローチ加工は、主に機械部品や工業製品の製造工程で使用されます。例えば、歯車や軸受けなどの部品には、正確な溝や穴が必要です。ブローチ加工は、これらの部品を作る際に欠かせない技術となっています。

ブローチ加工の手順は、まず工作物に固定されたブローチを回転させながら徐々に切り込みを入れていきます。切り込みの形状や深さは、事前に設計図や仕様書に基づいて決められます。加工が終わった後は、工作物からブローチを取り外し、仕上げ作業を行います。

ブローチ加工は、高い精度と効率性が求められる加工方法です。正確な溝や穴を作ることができるため、部品の品質向上や製造工程の効率化に貢献しています。また、ブローチ加工には専用の工具や機械が必要ですが、最近ではコンピュータ制御による自動化が進んでいます。

ブローチ加工は、様々な産業分野で利用されており、製造業において欠かせない技術となっています。精密な加工が求められる部品の製造や修理には、ブローチ加工が活躍しています。

2-3. スロッター加工とブローチ加工の違いは?

スロッター加工とブローチ加工は、金属加工においてよく使用される二つの異なる方法です。

スロッター加工は、キー溝を作成するための工程です。キー溝は、軸とハブの間に挿入されるキーを受け入れる溝です。スロッター加工では、特殊な工具で溝を作ります。この工具は、回転する刃を使用して金属を削り取り、キー溝を作り出します。スロッター加工は、大量生産に適しており、高い精度でキー溝を作ることができます。

一方、ブローチ加工は、キー溝を作るための別の方法です。ブローチは、溝の形状に合わせた歯を持つ特殊な工具です。ブローチを軸に挿入し、回転させることで、溝を作り出します。ブローチ加工は、スロッター加工に比べて溝の形状に制限がありますが、小ロット生産や個別の加工に適しています。

スロッター加工とブローチ加工は、どちらもキー溝を作成するための有効な方法ですが、使用する工具や加工の特性が異なります。加工する材料や加工の目的に応じて、適切な方法を選択することが重要です。

3. スロッター加工とブローチ加工の比較

3-1. スロッター加工の特徴と利点

キー溝加工は、機械加工の一種であり、機械部品や機械装置にキー溝を作ることを指します。キー溝は、軸とハブを結合するための溝であり、正確な位置にキーを挿入することで、回転力やトルクを伝達する役割を果たします。

キー溝加工の主な用途は、機械部品の組み立てや修理です。例えば、自動車のエンジンや工作機械の回転部品など、多くの機械にキー溝が使用されています。キー溝が正確に加工されていないと、部品同士が正しく結合されず、機械の正常な動作が妨げられる可能性があります。

キー溝加工には、専用の工具や機械が必要です。例えば、スロッターと呼ばれる工具やフライス盤などが使用されます。スロッターは、回転刃を使ってキー溝を削り出すことができる工具であり、高精度な加工が可能です。

キー溝加工の手順は、まず加工する部品を適切な位置に固定し、次にスロッターを使ってキー溝を削り出します。加工が終わったら、部品を確認し、必要に応じて仕上げ作業を行います。

キー溝加工は、機械加工の中でも重要な工程の一つです。正確な加工が行われることで、機械の性能や耐久性が向上し、安全な運転が可能となります。機械に関わる人々にとって、キー溝加工の理解は非常に重要です。

3-2. ブローチ加工の特徴と利点

ブローチ加工は、金属やプラスチックの加工において非常に重要な役割を果たしています。この加工方法は、特定の形状や溝を作るために使用されます。ブローチ加工の主な特徴は、高い精度と効率性です。

ブローチ加工は、工具としてブローチと呼ばれる専用の刃物を使用します。この刃物は、加工する材料の形状に合わせて設計されています。ブローチは、複数の刃が連続して配置されており、一度に複数の切削を行うことができます。これにより、短時間で正確な形状を作り出すことができます。

ブローチ加工の利点の一つは、高い精度です。ブローチは、非常に細かい刃を持っているため、微細な形状や溝を作ることができます。また、ブローチ加工は、一度に複数の切削を行うため、効率的に加工を進めることができます。

さらに、ブローチ加工は、さまざまな材料に対応することができます。金属やプラスチックだけでなく、木材やガラスなど、さまざまな素材に対しても使用することができます。

ブローチ加工は、工業製品の製造や修理など、さまざまな分野で活用されています。そのため、ブローチ加工の技術を持つ職人は、需要があります。ブローチ加工は、高い精度と効率性を求める場合には欠かせない加工方法です。

3-3. スロッター加工とブローチ加工の選択基準は?

キー溝加工には、スロッター加工とブローチ加工の2つの主な方法があります。スロッター加工は、切削工具を使用してキー溝を作る方法です。一方、ブローチ加工は、専用の工具であるブローチを使用してキー溝を作ります。

スロッター加工は、比較的簡単な方法であり、一度に複数のキー溝を作ることができます。しかし、切削工具の寿命が短くなるため、頻繁に交換する必要があります。また、スロッター加工は、比較的大きな力を必要とするため、強度のある材料には向いています。

一方、ブローチ加工は、専用の工具を使用するため、高い精度でキー溝を作ることができます。また、切削工具を交換する必要がないため、効率的に作業を行うことができます。しかし、ブローチ加工は、スロッター加工に比べてコストがかかる場合があります。

スロッター加工とブローチ加工の選択基準は、加工する材料の種類や形状、加工するキー溝の数などによって異なります。材料が強度のあるものであったり、大量生産する場合には、スロッター加工が適しています。一方、高い精度が求められる場合や、少量生産する場合には、ブローチ加工が適しています。

キー溝加工は、機械部品の製造や修理において重要な工程です。正確にキー溝を作ることで、部品の組み立てや動作がスムーズに行われるようになります。

4. キーシーターとは何か?

4-1. キーシーターの役割と機能

キーシーターは、キー溝加工において非常に重要な役割を果たします。キーシーターは、軸とキーを結びつけるための部品であり、正確な位置にキーを固定する役割を担っています。キーシーターは、軸に溝を作り、その溝にキーを差し込んで固定することで、軸とキーが一体化し、回転力やトルクを伝えることができます。

キーシーターの機能は、軸とキーを確実に結びつけることです。軸とキーが正確に位置していないと、回転力やトルクが正確に伝わらず、機械の正常な動作ができません。そのため、キーシーターは非常に精度が求められる部品であり、正確な加工が必要です。

キーシーターの加工には、専用の工具が必要です。一般的には、フライス盤や旋盤などの工作機械を使用して加工されます。キーシーターの加工手順は、まず軸に溝を作り、その溝にキーシーターを差し込んで固定します。キーシーターは、軸にピッタリと合うように加工されており、キーシーターと軸が一体化することで、正確な回転力やトルクの伝達が可能になります。

キーシーターの役割と機能は、機械や装置の正確な動作に欠かせないものです。キーシーターの加工は、高い精度が求められるため、専門的な知識と技術が必要です。キーシーターの正確な加工によって、機械や装置の性能を最大限に引き出すことができます。

4-2. キーシーターの種類と選び方

キーシーターは、機械や装置の動力伝達において重要な役割を果たす部品です。キーシーターは、軸と回転する部品をしっかりと結びつけるために使用されます。機械や装置が正確に動作するためには、キーシーターの適切な選び方が必要です。

キーシーターにはいくつかの種類があります。最も一般的なのは平行キーシーターです。これは、平行な溝が切られた軸と部品によって使用されます。次に、テーパキーシーターがあります。これは、円錐形の溝が切られた軸と部品に使用されます。また、ウッドラフキーシーターと呼ばれる種類もあります。これは、特殊な溝が切られた軸と部品に使用されます。

キーシーターを選ぶ際には、以下の要素に注意する必要があります。まず、キーシーターの材料です。一般的には、鋼やステンレス鋼が使用されます。また、キーシーターのサイズも重要です。軸と部品の溝の寸法に合わせて適切なサイズを選ぶ必要があります。さらに、キーシーターの取り付け方法も考慮する必要があります。キーシーターは、圧入式やネジ式などの異なる方法で取り付けることができます。

キーシーターは、機械や装置の正確な動作を保証するために欠かせない部品です。適切な種類と選び方をすることで、機械や装置の寿命を延ばし、安定した動作を実現することができます。

5. キー溝加工機と加工ツールについての情報

5-1. キー溝加工機の種類と特徴

キー溝加工機は、さまざまな種類と特徴を持っています。まず、手動のキー溝加工機は、人の手で操作することができます。これは、小規模な作業や個別の加工に適しています。一方、自動のキー溝加工機は、コンピュータ制御によって自動的に加工を行います。これは、大量生産や高精度な加工に適しています。

キー溝加工機には、さまざまな工具が必要です。まず、切削工具としてエンドミルが使用されます。これは、金属を削るための工具であり、キー溝を加工する際に重要な役割を果たします。また、加工物を固定するためのクランプやバイスも必要です。

キー溝加工の手順は、以下のようになります。まず、加工物を固定します。次に、エンドミルを使用してキー溝を加工します。加工が終わったら、加工物を取り外し、仕上げの作業を行います。完成した製品を確認し、品質を確保します。

キー溝加工は、様々な産業で使用されています。例えば、自動車産業では、エンジンやトランスミッションの部品にキー溝加工が必要です。また、機械工業や航空産業でもキー溝加工が活用されています。

キー溝加工は、正確な加工が求められるため、高度な技術と経験が必要です。しかし、正確な加工ができれば、製品の品質や性能を向上させることができます。キー溝加工は、産業界で重要な役割を果たしており、今後も需要が高まることが予想されます。

5-2. キー溝加工ツールの種類と使い方

キー溝加工は、機械加工の一つであり、特定の部品に溝を作ることを目的としています。この溝は、後でキーと呼ばれる部品を取り付けるためのもので、部品同士をしっかりと結びつける役割を果たします。

キー溝加工には、いくつかの種類の工具があります。一つ目は、フライス盤と呼ばれる機械を使用する方法です。この方法では、回転する刃を使って溝を作ります。また、手作業で行う方法もあります。この場合は、ヤスリやハンドフィリングと呼ばれる工具を使って溝を作ります。

キー溝加工の手順は、まず部品を固定し、溝を作る場所を決めます。次に、適切な工具を選び、溝を作ります。溝の深さや幅は、部品の要件に合わせて調整する必要があります。溝が正確に作られたかを確認し、必要に応じて修正を行います。

キー溝加工は、機械加工の一部ですが、正確さと注意深さが求められる作業です。この技術は、様々な産業で使用されており、自動車や航空機などの部品製造に欠かせないものです。

キー溝加工の用途や必要な工具、手順について詳しく解説しました。この技術は、製造業や工業分野で重要な役割を果たしており、日本でも広く活用されています。

まとめ

キー溝加工は、機械部品にキーを取り付けるための溝を加工する技術です。主な用途は、軸とハブの結合や回転力の伝達です。必要な工具は、フライス盤や旋盤などの加工機械、切削工具、測定器などです。手順は、まず加工対象の部品を適切な工具で固定し、溝の位置を決めます。次に加工機械を使用して溝を加工し、最後に測定器で寸法を確認します。正確な加工と寸法管理が重要です。