樹脂切削加工の基本的なテクニックとコツ|安定した加工品質を実現するために

本記事は、以下のような方々にとって役立つ情報となっています。

・樹脂切削加工とは一体何なのか?どんな原理で実現されているのか知りたい方

・樹脂切削加工で収益を上げたいけれど、具体的にどんな手段を取れば良いのか迷っている方

・樹脂切削加工を始める前に、基礎からしっかりと学びたい方

樹脂切削加工についての基礎知識から、その仕組み、始め方まで、すべてご紹介します。安定した加工品質を実現するための基本的なテクニックとコツもお伝えする予定です。

1. 樹脂切削加工の基礎知識

1-1. 樹脂切削加工とは何ですか?

樹脂切削加工とは、樹脂と呼ばれる材料を削り取ることで形を作る加工方法のことです。樹脂はプラスチックや合成樹脂のことを指し、私たちの生活の中で様々な製品に使用されています。例えば、携帯電話や自動車のパーツ、家電製品などが挙げられます。

樹脂切削加工は、機械を使用して樹脂を削り取りながら、所定の形状や寸法に加工する作業です。この加工方法は、樹脂の特性や材料の硬さによって異なる工具や加工条件が必要となります。

樹脂切削加工のコツとしては、まず適切な工具を選ぶことが重要です。樹脂の種類や硬さに合わせて、適切な刃物や工具を選ぶことで、効率的に加工することができます。

また、加工条件も重要な要素です。適切な切削速度や切削量、冷却方法などを適切に設定することで、加工品質を向上させることができます。

樹脂切削加工は、正確な形状や寸法を求められる場合に重要な技術です。安定した加工品質を実現するためには、適切な工具と加工条件を選ぶことが大切です。

1-2. 樹脂切削加工のメリットとデメリット

樹脂切削加工は、樹脂を削り取ることで形を作る加工方法です。この方法のメリットとデメリットについてご説明します。

まず、樹脂切削加工のメリットです。樹脂は比較的柔らかい素材であるため、切削加工がしやすい特徴があります。そのため、複雑な形状や細かい部品を作ることができます。また、樹脂は軽量でありながら強度があるため、軽量化や高い剛性を求められる製品にも適しています。さらに、樹脂は耐熱性や耐薬品性に優れているため、特殊な環境下で使用される製品にも利用されています。

一方、樹脂切削加工のデメリットもあります。樹脂は熱に敏感な素材であるため、加工時には適切な冷却が必要です。また、切削によって発生する切削粉やチップが飛散することもありますので、安全対策が必要です。さらに、樹脂は燃えやすい素材でもあるため、火気には十分に注意が必要です。

以上が、樹脂切削加工のメリットとデメリットです。樹脂の特性を理解し、適切な加工方法を選ぶことで、安定した加工品質を実現することができます。

1-3. 樹脂切削加工の基本的な工具と機械

樹脂切削加工は、樹脂を削るための基本的な技術です。この技術を使うことで、樹脂を所定の形状に加工することができます。

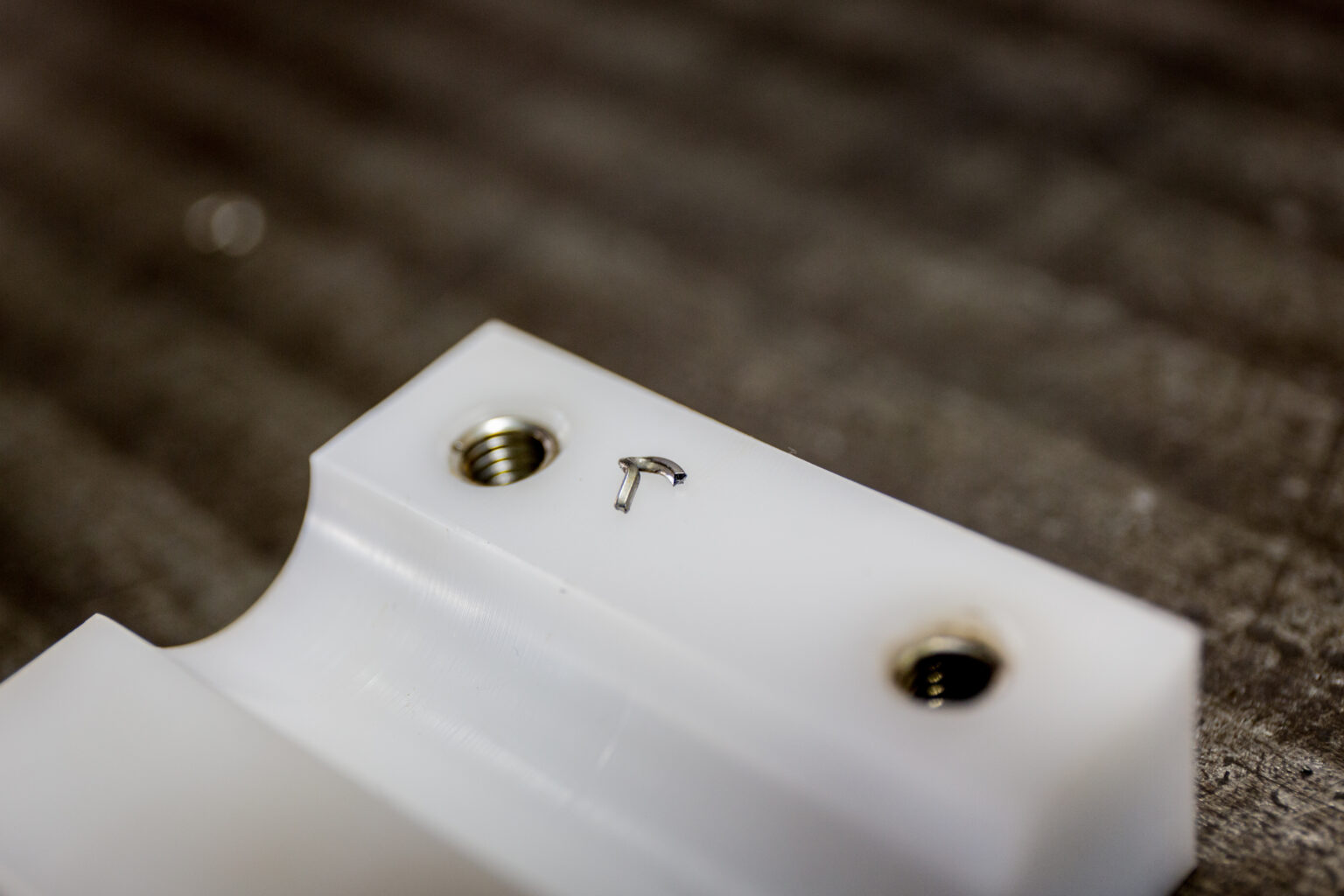

樹脂切削加工には、いくつかの基本的な工具と機械が必要です。まず、切削工具としては、エンドミルやドリルビットなどが使われます。これらの工具は、樹脂を削るための刃を持っていて、樹脂を削り取ることができます。

また、機械としては、フライス盤や旋盤などが使われます。これらの機械は、工具を回転させながら樹脂を削ることができます。機械の選び方によって、加工することができる樹脂の種類や形状が変わってきます。

樹脂切削加工を行う際には、工具や機械の使い方に注意が必要です。正しい使い方をしないと、樹脂が割れたり、加工精度が悪くなる可能性があります。また、切削時には適切な冷却剤を使用することも重要です。冷却剤を使うことで、樹脂が熱で溶けることを防ぎ、加工品質を安定させることができます。

樹脂切削加工は、正確な技術と注意が必要な作業ですが、基本的な工具と機械を使いこなすことで、安定した加工品質を実現することができます。樹脂切削加工の技術を習得することで、様々な樹脂製品を作ることができるようになります。

2. プラスチック切削加工の情報

2-1. プラスチック切削加工の特徴と利点

プラスチック切削加工は、樹脂を削り取ることで形を作る加工方法です。この方法の特徴と利点についてご説明します。

まず、プラスチック切削加工の特徴の一つは、加工品質の安定性です。樹脂は柔らかい素材であり、切削加工によって精密な形状を作ることができます。また、切削加工によって表面の仕上げも綺麗にできます。

さらに、プラスチック切削加工は、多様な形状を作ることができるという利点があります。樹脂は柔軟な素材であり、様々な形に加工することができます。そのため、製品のデザインや機能に合わせて自由な形状を作ることが可能です。

また、プラスチック切削加工は、比較的低コストで行うことができるという利点もあります。樹脂は加工しやすい素材であり、切削加工の工程も比較的簡単です。そのため、製品の製造コストを抑えることができます。

以上が、プラスチック切削加工の特徴と利点です。樹脂の柔軟性と加工の容易さを活かして、様々な製品が生み出されています。プラスチック切削加工は、製品の開発や製造において重要な技術と言えるでしょう。

2-2. プラスチック切削加工に適した材料

プラスチック切削加工には、さまざまな種類のプラスチック材料が使用されます。適切な材料を選ぶことは、加工の品質や効率に大きな影響を与えます。

まず、プラスチックの種類には、アクリル樹脂、ポリカーボネート、ポリプロピレン、ポリエチレンなどがあります。それぞれの材料には、特性や特徴がありますので、加工する目的や要件に合わせて適切な材料を選ぶことが重要です。

例えば、アクリル樹脂は透明度が高く、耐候性に優れています。ポリカーボネートは耐衝撃性があり、高温にも強いです。ポリプロピレンは軽量でありながら強度があり、耐薬品性も優れています。ポリエチレンは柔軟性に優れ、耐摩耗性も高いです。

また、加工の方法によっても適した材料が異なります。例えば、CNCマシニングでは、硬度が高い材料が適しています。一方、レーザーカッティングでは、熱に強い材料が適しています。

適切な材料を選ぶことで、樹脂切削加工の品質を向上させ、安定した加工品質を実現することができます。プラスチック切削加工を行う際には、材料の特性や加工方法を考慮し、最適な材料を選ぶようにしましょう。

2-3. プラスチック切削加工の注意点

プラスチック切削加工は、安定した加工品質を実現するために注意が必要です。まず、適切な切削条件を設定することが重要です。切削速度や送り速度を適切に設定することで、切削時の熱や振動を最小限に抑えることができます。また、適切な切削工具を選ぶことも重要です。硬度や材質に応じた工具を使用することで、効率的な切削が可能となります。

さらに、切削時には冷却や潤滑を行うことも大切です。プラスチックは熱に敏感な素材であり、過熱すると変形や破損の原因となります。そのため、切削時には適切な冷却液を使用し、切削箇所を冷やすことが必要です。また、潤滑剤を使用することで、切削時の摩擦を軽減し、切削品質を向上させることができます。

さらに、切削時には適切な固定や支持を行うことも大切です。プラスチックは柔らかい素材であるため、切削時にはしっかりと固定する必要があります。また、切削箇所を支持することで、振動や歪みを防ぐことができます。

これらの基本的なテクニックとコツを守ることで、樹脂切削加工において安定した加工品質を実現することができます。樹脂切削加工を行う際には、これらのポイントに注意しながら作業を進めてください。

3. 様々なプラスチック加工方法

3-1. プラスチック成形と切削加工の違い

プラスチック成形と切削加工は、樹脂を形作るための異なる方法です。

プラスチック成形は、溶かした樹脂を型に流し込んで固める方法です。この方法では、樹脂を溶かして型に注入するインジェクション成形や、熱をかけて膨らませるブロー成形などがあります。このような成形方法では、大量生産が可能であり、複雑な形状も作ることができます。

一方、切削加工は、既存の樹脂の塊を削り取ることで形を作る方法です。これには、旋盤やフライス盤などの機械を使用します。切削加工では、樹脂の硬さや強度によって加工の難易度が変わりますが、精密な形状や仕上げを求める場合に適しています。

プラスチック成形は大量生産に向いている一方、切削加工は少量生産や特殊な形状に向いています。また、切削加工では、加工時に発生する樹脂粉塵に注意が必要です。

どちらの方法を選ぶかは、樹脂の用途や要件によって異なります。適切な方法を選ぶことで、安定した加工品質を実現することができます。

3-2. プラスチック加工の種類とそれぞれの特徴

プラスチックは、私たちの生活の中で非常に重要な存在です。しかし、そのままでは使い勝手が悪いため、様々な形に加工されています。プラスチック加工には、いくつかの種類があります。ここでは、その特徴についてご説明します。

まず、一つ目の加工方法は「射出成形」と呼ばれます。これは、溶かしたプラスチックを金型に射出し、形を作る方法です。射出成形は、大量生産に向いており、一度に多くの製品を作ることができます。例えば、ペットボトルやプラスチック製のおもちゃなどが射出成形で作られています。

二つ目の加工方法は「押出成形」と呼ばれます。これは、溶かしたプラスチックを押し出す方法です。押出成形は、長い形状の製品を作るのに適しています。例えば、パイプやフィルムなどが押出成形で作られています。

三つ目の加工方法は「加熱成形」と呼ばれます。これは、プラスチックを加熱して柔らかくし、金型に押し付けて形を作る方法です。加熱成形は、独特の形状やデザインの製品を作るのに適しています。例えば、プラスチックの容器や食器などが加熱成形で作られています。

これらの加工方法は、プラスチックを使った製品を作るために欠かせないものです。それぞれの特徴を理解し、適切な加工方法を選ぶことで、安定した加工品質を実現することができます。プラスチック加工の基本的なテクニックとコツを把握することは、製品開発や製造において非常に重要です。

3-3. 樹脂切削加工以外のプラスチック加工方法

プラスチックは、その柔軟性や耐久性からさまざまな用途で使用されています。樹脂切削加工以外にも、プラスチックを加工する方法はいくつかあります。

まず、プラスチックの成形加工です。これは、熱を加えてプラスチックを溶かし、型に流し込んで形を作る方法です。例えば、プラスチック製の容器やパーツなどがこの方法で作られます。

次に、プラスチックの押出し成形です。これは、プラスチックを加熱して融かし、専用の押出し機で押し出して形を作る方法です。例えば、パイプやシートなどがこの方法で作られます。

また、プラスチックの射出成形も一般的な加工方法です。これは、プラスチックを加熱して融かし、射出成形機で型に注入して形を作る方法です。例えば、プラスチック製のおもちゃや家電製品などがこの方法で作られます。

さらに、プラスチックの圧縮成形や真空成形など、他の加工方法もあります。これらの方法は、プラスチックの特性や用途に応じて選ばれます。

樹脂切削加工以外のプラスチック加工方法も、プラスチックを効率的に加工するための重要な技術です。それぞれの方法には、特定の利点や制約がありますので、使い分けることが大切です。

4. 樹脂切削加工の最新情報

4-1. 最新の樹脂切削加工技術とトレンド

樹脂切削加工技術は、製品の形状や仕上がりに影響を与える重要な要素です。最新の樹脂切削加工技術とトレンドを紹介します。

まず、高速切削技術が注目されています。高速切削は、切削速度を上げることで加工時間を短縮し、生産性を向上させることができます。また、切削時の熱や振動を抑えるため、加工品質の向上も期待できます。

次に、マイクロ加工技術が進化しています。マイクロ加工は、微細な部品や構造物を作るための技術であり、医療機器や電子機器など、さまざまな分野で活用されています。樹脂の場合、柔軟性があり、微細な形状を作りやすいため、マイクロ加工に適しています。

さらに、環境に配慮した樹脂切削技術も注目されています。例えば、冷却剤の使用を減らすことで、環境負荷を軽減することができます。また、再利用可能な切削工具の開発も進んでおり、資源の有効活用にもつながります。

これらの最新の樹脂切削加工技術とトレンドを取り入れることで、安定した加工品質を実現することができます。樹脂切削加工を行う際には、最新の技術やトレンドにも注目し、効率的かつ高品質な加工を目指しましょう。

4-2. 樹脂切削加工の革新的な応用事例

樹脂切削加工は、樹脂を削るための基本的な技術です。この技術は、樹脂を形作るために必要な工程の一つであり、製品の品質や性能を向上させるために欠かせません。

樹脂切削加工の最も重要なポイントは、切削条件や工具の選定です。切削条件は、切削速度や切削量などのパラメータを適切に設定することで、加工精度や切削寿命を向上させることができます。また、工具の選定も重要であり、切削材料や形状、加工目的に合わせた適切な工具を選ぶことが必要です。

樹脂切削加工の応用事例としては、自動車部品や電子機器の製造などがあります。例えば、自動車のプラスチック部品は、樹脂切削加工によって精密に形成されます。また、スマートフォンやタブレットなどの電子機器の筐体も、樹脂切削加工によって作られています。

樹脂切削加工は、安定した加工品質を実現するために欠かせない技術です。適切な切削条件や工具の選定を行うことで、樹脂の加工精度や品質を向上させることができます。今後も樹脂切削加工の技術は進化し続けることでしょう。

4-3. 樹脂切削加工業界の最新ニュース

樹脂切削加工業界では、最新のニュースが注目されています。

樹脂切削加工とは、樹脂を削ることで形を作る加工方法のことです。この技術は、様々な産業で使用されており、自動車や電子機器などの製造に欠かせないものとなっています。

最新のニュースとしては、樹脂切削加工における品質向上が挙げられます。樹脂は柔らかい素材であり、加工時に熱が発生しやすいため、品質の安定化が課題とされてきました。しかし、最新の技術を用いることで、加工品質の向上が図られています。

また、環境に配慮した樹脂切削加工の取り組みも進んでいます。樹脂は石油由来の素材であるため、環境負荷が大きいとされています。しかし、リサイクル素材の活用や省エネルギーの取り組みなどにより、環境に配慮した加工が進められています。

これらの取り組みにより、樹脂切削加工業界はさらなる発展が期待されています。樹脂切削加工の技術革新や環境への取り組みは、産業界全体にも影響を与える重要な要素となっています。

5. 3Dプリンターと樹脂切削加工の違い

5-1. 3Dプリンターと樹脂切削加工の基本的な違い

3Dプリンターと樹脂切削加工は、どちらも樹脂を加工する方法ですが、基本的な違いがあります。

まず、3Dプリンターは、デジタルデータをもとに、層を重ねて物体を造る加工方法です。一方、樹脂切削加工は、既存の樹脂ブロックから削り出して形を作る方法です。

3Dプリンターは、デザインや形状の自由度が高く、複雑な形状や細かいディテールを再現することができます。また、短時間で多くの製品を作ることも可能です。しかし、材料の種類や耐久性には限定があります。

一方、樹脂切削加工は、既存の樹脂を削り出すため、材料の種類や耐久性に制限がありません。また、高い精度で加工することができます。しかし、形状の自由度や製品の量産性は3Dプリンターよりも制約があります。

それぞれの方法には得意な分野がありますので、目的や要件に応じて使い分けることが重要です。3Dプリンターはプロトタイプの製作やカスタマイズに適しています。一方、樹脂切削加工は、高い精度や耐久性が求められる製品に適しています。

5-2. どちらが適しているか?3Dプリンターと樹脂切削加工の比較

3Dプリンターと樹脂切削加工は、どちらが適しているのでしょうか?まず、3Dプリンターは、3次元のデジタルデータをもとに、層を重ねて造形する技術です。一方、樹脂切削加工は、既存の樹脂素材を削り取って形を作る技術です。

どちらを選ぶかのポイントは、製品の用途や要件によります。3Dプリンターは、複雑な形状や詳細なデザインを実現するのに適しています。また、少量生産やカスタムメイドの製品にも向いています。一方、樹脂切削加工は、精度や強度が求められる場合に適しています。大量生産や高い剛性が必要な製品にも向いています。

具体的な例を挙げると、3Dプリンターは、宝石やアクセサリー、プロトタイプの製作に使われます。一方、樹脂切削加工は、自動車部品や航空機部品、医療機器などの製造に使われます。

3Dプリンターと樹脂切削加工は、それぞれ得意とする分野があります。用途や要件に合わせて選ぶことが重要です。技術の進化により、両方の技術が組み合わさった製造方法も増えてきています。

5-3. 3Dプリンターと樹脂切削加工の組み合わせ利用

樹脂切削加工は、樹脂を削り取ることで形を作る加工方法です。この技術は、様々な産業分野で利用されており、例えば自動車や航空機の部品製造、医療機器の製造、家電製品の製造などに活用されています。

樹脂切削加工を行うためには、いくつかの基本的なテクニックとコツがあります。まず、適切な切削工具を選ぶことが重要です。樹脂によっては、硬い工具を使用すると割れやすくなる場合がありますので、適切な工具を選ぶことが必要です。

また、切削速度や送り速度などの加工条件も重要です。樹脂は熱に敏感な素材であるため、適切な加工条件を設定することで、割れや歪みを防ぐことができます。

さらに、切削時には適切な冷却や潤滑を行うことも大切です。樹脂は熱を持ちやすい素材ですので、冷却や潤滑を行うことで、加工品質を向上させることができます。

樹脂切削加工の基本的なテクニックとコツを理解し、安定した加工品質を実現することが重要です。樹脂切削加工は、正確な形状を作り出すための重要な技術であり、様々な産業分野で活躍しています。

まとめ

樹脂切削加工において、安定した加工品質を実現するためにはいくつかの基本的なテクニックとコツがあります。まず、適切な切削条件を選ぶことが重要です。加工速度や切削量を適切に設定し、切削力をコントロールすることで品質を向上させることができます。また、切削工具の選択も重要です。適切な工具を選ぶことで切削精度や寿命を向上させることができます。さらに、切削時の冷却や潤滑も欠かせません。冷却液や潤滑剤を使うことで摩擦や熱を軽減し、切削品質を安定させることができます。これらのテクニックとコツを守ることで、樹脂切削加工において安定した品質を実現することができます。