SKD11焼き入れのメリットとは?高い耐久性を持つ素材の特徴をご紹介

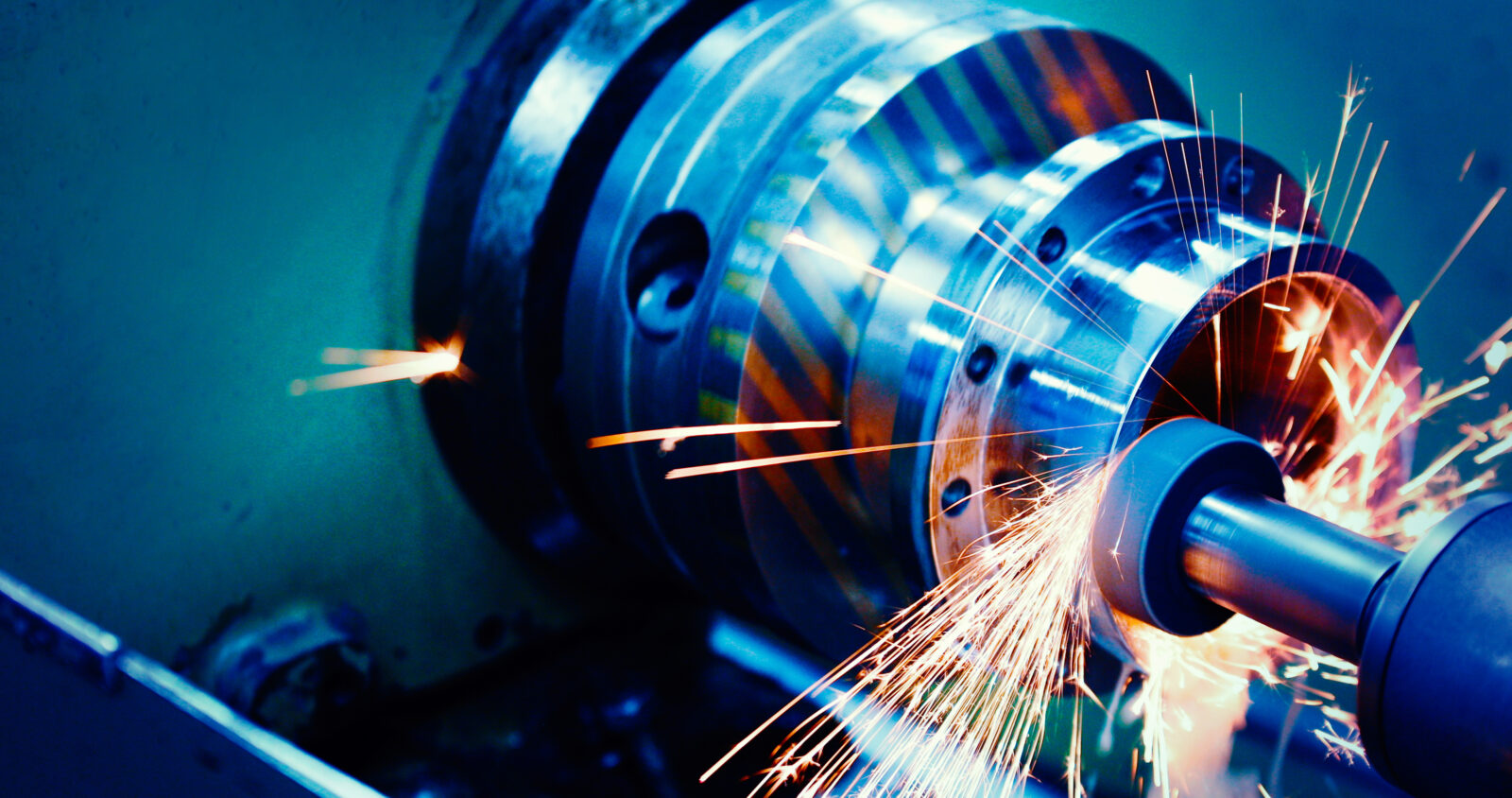

日本のものづくりは、世界中で高く評価されていますが、その中でもSKD11焼き入れは、その耐久性と堅牢性によって特に注目されています。この素材は、どのように製造され、どのような特徴を持っているのでしょうか?

もしもあなたが製造業に携わっているのであれば、SKD11焼き入れのメリットを知ることは、非常に重要です。また、この素材を使って製品を作り上げることで、耐久性や品質を向上させることができます。

この記事では、SKD11焼き入れの基本的な情報や、どのように利用するかをご紹介します。SKD11焼き入れがなぜ優れているのか、その特徴や利点について詳しく解説します。

さあ、SKD11焼き入れの魅力について一緒に探求していきましょう!

目次

1. SKD11とは何かについて知りたい

SKD11は、日本の鋼材の一種であり、特に工具鋼として知られています。SKD11は、高い耐久性と優れた切削性能を持つことで有名です。この素材は、熱処理(焼き入れ)を施すことによって、その特性をさらに向上させることができます。

SKD11の焼き入れによるメリットはいくつかあります。まず、焼き入れによって素材の硬度が向上し、耐摩耗性が高まります。これは、長期間使用しても刃物や工具の劣化が少なくなることを意味します。

また、焼き入れによって素材の耐久性が向上します。SKD11は、耐久性が高いため、長期間にわたって使用される工具や金型などに適しています。さらに、焼き入れによって素材の強度も向上し、破損や変形のリスクを減らすことができます。

具体的な例としては、SKD11で作られた刃物や金型は、自動車や電子機器などの製造業で広く使用されています。例えば、自動車のエンジン部品やプラスチック成形の金型などです。

SKD11焼き入れは、その耐久性と切削性能の高さから、さまざまな産業分野で重要な役割を果たしています。そのため、多くの企業や製造業者がSKD11を利用しています。

1-1. SKD11の基本情報と特徴

SKD11は、日本でよく使われる鋼材の一つです。この素材は、耐久性が非常に高く、刃物や金型などの工具として広く使用されています。SKD11は、主に焼き入れという熱処理法を施すことで、その特徴的な性質を持つようになります。

焼き入れとは、鋼材を高温で加熱し、急冷することで、鋼材の組織を変化させる熱処理のことです。SKD11は、焼き入れによって硬くなり、耐摩耗性や耐熱性が向上します。また、SKD11は耐腐食性も高く、長期間使用しても錆びにくいという特徴もあります。

このような特性を持つSKD11は、様々な産業で使用されています。例えば、自動車産業ではエンジン部品や刃物、金型などに使用されており、耐久性が求められる場所で重宝されています。また、建築業界でも、鋼構造物の製造に使用されることがあります。

SKD11の特徴的な性質は、その高い耐久性と耐摩耗性によって、長期間にわたって使用することができるという点にあります。そのため、多くの産業で重要な素材として利用されています。

1-2. SKD11の用途と産業への影響

SKD11は、工具や金型などの製造に広く使用されている材料です。その特徴的な耐久性と優れた切削性能から、多くの産業で重要な役割を果たしています。

例えば、自動車産業では、SKD11は金型や刃物などの部品の製造に使用されています。その耐久性と切削性能により、長期間にわたって高品質な部品を作ることができます。また、建設業界でも、SKD11は鋼材の切断や穴あけなどの加工に使用されています。

SKD11の使用は、製造業全体に大きな影響を与えています。例えば、SKD11の需要が高まることで、その製造に関わる企業の需要も増えます。また、SKD11の優れた性能を活かすためには、高度な技術を持った作業員が必要となります。そのため、技術者の需要も増加することが予想されます。

SKD11焼き入れのメリットは、その耐久性と切削性能にあります。これにより、製品の品質向上や生産効率の向上が期待できます。また、SKD11の使用により、製造業界全体の発展にも寄与することができます。

2. SKD11の焼き入れ前の硬度と熱処理前後の加工について知りたい

SKD11は、工具鋼の一種であり、非常に高い耐久性を持つ素材です。焼き入れとは、鋼材を高温で加熱し、急冷することで硬度を高める加工方法です。SKD11は、焼き入れを受けることで非常に硬くなります。

焼き入れ前のSKD11の硬度は比較的低く、加工しやすい特徴があります。しかし、焼き入れ後は非常に硬くなるため、加工が難しくなります。そのため、焼き入れ前の硬度を利用して、必要な形状に加工した後に焼き入れを行うことが一般的です。

また、焼き入れによってSKD11は非常に耐久性が高くなります。例えば、金型や刃物などの工具に使用されることが多いです。焼き入れによって得られる高い硬度は、長期間にわたって使用する場合に耐久性を保つために重要です。

SKD11の焼き入れは、その特性を最大限に引き出すために重要な工程です。適切な焼き入れによって、SKD11は優れた耐久性を持つ素材となります。

2-1. 焼き入れ前のSKD11の硬度について

SKD11は、工具鋼の一種で、非常に高い耐久性を持っています。しかし、焼き入れを行う前のSKD11は、まだ硬度が低い状態です。

焼き入れとは、金属を高温で加熱し、急冷することで、金属の組織を変え、硬度を上げる処理のことです。SKD11を焼き入れすることで、その硬度は大幅に向上します。

焼き入れ前のSKD11の硬度は、約30HRC程度です。しかし、焼き入れを行うことで、その硬度は60HRC以上にまで上昇します。この高い硬度によって、SKD11は非常に耐久性があり、長期間にわたって使用することができます。

具体的な例を挙げると、SKD11は金型や刃物などの工具に広く使用されています。金型は、製品を形作る際に使用される金属の型であり、刃物は切削や切断を行う際に使用される道具です。これらの工具は、高い耐久性が求められるため、SKD11のような耐摩耗性に優れた材料が使用されます。

したがって、SKD11の焼き入れによる高い硬度は、工具の寿命を延ばし、作業効率を向上させるために重要な要素となります。また、SKD11は加工性にも優れており、形状の複雑な部品や細かい加工が必要な部品にも適しています。

SKD11の焼き入れによる高い硬度は、耐久性と加工性の両面で優れた特徴を持っています。工具や金型などの製造においては、SKD11の使用が広まっており、その需要はますます高まっています。

2-2. 熱処理前後のSKD11の加工性について

SKD11は、工具鋼として非常に優れた耐久性を持つ素材です。この素材をさらに強化するために、焼き入れという熱処理が行われます。焼き入れによって、SKD11は硬くて耐久性のある素材になります。

焼き入れ前のSKD11は、比較的柔らかく加工しやすい特徴があります。しかし、焼き入れ後は非常に硬くなり、加工が難しくなります。このため、焼き入れ前後のSKD11の加工性は異なります。

具体的な例を挙げると、焼き入れ前のSKD11は、刃物や金型などの加工に使用されます。一方、焼き入れ後のSKD11は、耐久性が求められる部品や工具に使用されます。

したがって、SKD11の焼き入れは、素材の耐久性を高めるために行われる重要な工程です。焼き入れ後のSKD11は、長い寿命を持ち、高い耐久性を発揮することができます。

まとめると、SKD11の焼き入れは、素材の耐久性を向上させるために行われる重要な工程です。焼き入れ前後のSKD11の加工性は異なりますが、焼き入れ後のSKD11は、長い寿命と高い耐久性を持つ素材として使用されます。

3. SKD11の成分、規格、処理、加工方法についてまとめて知りたい

SKD11焼き入れは、高い耐久性を持つ特徴があります。この素材は、炭素を含んだ合金鋼であり、焼き入れ処理によって硬度と耐摩耗性が向上します。そのため、金型や刃物などの工具に広く使用されています。SKD11焼き入れは、長期間の使用に耐えるだけでなく、摩耗や変形のリスクを低減することもできます。そのため、耐久性が求められる業界や環境において、優れた選択肢となります。

3-1. SKD11の成分と規格について

SKD11は、日本の特殊鋼の一種です。この素材は、主に工具や金型などの製造に使用されます。SKD11は、耐久性が非常に高く、長期間使用することができます。

SKD11の主な成分は、炭素(C)、クロム(Cr)、バナジウム(V)です。これらの成分によって、SKD11は非常に硬く、耐摩耗性に優れています。また、高い硬度と耐摩耗性によって、SKD11は切削加工や押出加工などの高負荷の作業にも適しています。

さらに、SKD11は焼き入れという特殊な熱処理を施すことで、さらなる耐久性を持つようになります。焼き入れによって、SKD11の組織が変化し、硬さと強度が向上します。これによって、SKD11は長期間使用しても、変形や摩耗が少なく、高い耐久性を保つことができます。

SKD11の特徴や耐久性の高さから、工具や金型などの製造に広く使用されています。また、SKD11は高品質な素材であるため、製品の品質向上にも貢献しています。そのため、SKD11は多くの産業で重要な役割を果たしています。

3-2. SKD11の処理方法について

SKD11は、高い耐久性を持つ素材として知られており、様々な産業で利用されています。SKD11の特徴的な性質の一つは、焼き入れという処理方法を施すことでさらに強度を増すことができる点です。

焼き入れは、金属を高温で加熱し、急冷することで組織を変える処理方法です。SKD11に焼き入れを施すことで、材料が硬くなり、耐摩耗性や耐衝撃性が向上します。これにより、SKD11は様々な工具や金型、刃物などに使用されています。

具体的な例としては、自動車産業ではエンジン部品やミッション部品、工作機械では切削工具や金型、プラスチック成形業では射出成形金型などにSKD11が使われています。また、建築業界でも、耐久性の高い建材や設備部品に使用されることがあります。

SKD11の焼き入れによる耐久性の向上は、産業界において重要な要素となっています。そのため、SKD11は多くの企業や製品で利用されており、その需要は高まっています。

3-3. SKD11の加工方法について

SKD11は、高い耐久性を持つ素材として知られています。その特徴やメリットについてご紹介します。

まず、SKD11の特徴の一つは、耐摩耗性が非常に高いことです。摩擦や摩耗による劣化が少なく、長期間使用しても性能を維持することができます。これは、工具や金型などの耐久性が求められる部品に適しています。

また、SKD11は耐腐食性も優れています。錆びにくく、湿気や化学物質にも強いため、長期間使用しても品質を損なうことがありません。これにより、製品の寿命を延ばすことができます。

さらに、SKD11は加工しやすいという特徴もあります。切削加工や熱処理など、さまざまな加工方法に対応できます。このため、多様な形状やサイズの部品を作ることができます。

SKD11は、耐久性や耐腐食性に優れ、加工もしやすいという特徴を持つ素材です。これらのメリットを活かして、さまざまな産業で利用されています。

4. SKD11とSKD61の違いについて知りたい

SKD11とSKD61は、どちらも工具鋼として広く使われている材料ですが、いくつかの違いがあります。

まず、SKD11は冷間作業用の工具鋼であり、高い硬度と耐摩耗性を持っています。一方、SKD61は高温作業に適した工具鋼であり、耐熱性が特徴です。

また、SKD11は冷間鍛造や切削加工に適しており、金型や刃物などの製造に使用されます。一方、SKD61は高温での使用に適しており、プレス金型やホットワーキングツールなどの製造に使用されます。

さらに、SKD11は耐摩耗性に優れており、長期間使用しても刃先が鈍らず、高い耐久性を持っています。一方、SKD61は高温に耐える性能があり、繰り返しの加熱・冷却による変形や劣化を抑えることができます。

このように、SKD11とSKD61はそれぞれの特徴や用途に応じて選ばれるべき材料です。工具や金型の製造など、具体的な目的に合わせて材料を選ぶことが重要です。

5. SKD11を高温2回戻しする理由について知りたい

SKD11は、工具鋼として広く使用されている素材です。その特徴の一つは、高い耐久性を持っていることです。SKD11を高温2回戻しする理由についてご説明します。

まず、SKD11を焼き入れすることで、素材の硬さと耐久性を向上させることができます。焼き入れは、素材を高温で加熱し、急冷することで、組織を細かくする工程です。これにより、SKD11は硬くなり、摩耗や変形に対して優れた耐久性を持つようになります。

さらに、SKD11を高温2回戻しすることで、素材の安定性を向上させることができます。焼き入れ後、再び高温で加熱し、ゆっくりと冷却することで、内部の応力を緩和させます。これにより、SKD11はより安定した性能を発揮し、長期間にわたって使い続けることができます。

SKD11の高温2回戻しは、素材の耐久性と安定性を向上させるために行われる重要な工程です。これにより、SKD11はさまざまな産業で広く使用されており、高い評価を受けています。

まとめ

SKD11焼き入れは、高い耐久性を持つ素材として知られています。その特徴は、硬度の高さと優れた耐摩耗性です。また、耐熱性や耐蝕性も備えており、長期間の使用にも耐えることができます。さらに、加工性も優れており、様々な形状やサイズに加工することが可能です。SKD11焼き入れは、機械部品や金型などの製造において重要な役割を果たしています。